Пневматическое испытание трубопровода

Пневматическое испытание трубопроводов осуществляют для проверки их на прочность и плотность или только на плотность. В последнем случае трубопровод должен быть предварительно испытан на прочность гидравлическим способом. Аммиачные и фреоновые трубопроводы на прочность гидравлическим способом не испытывают.

Пневматическое испытание полагается производить воздухом или инертным газом, для чего используют передвижные компрессоры или заводскую сеть сжатого воздуха. Испытательное давление на прочность и длина испытываемого участка трубопровода надземной прокладки не должны превышать величин, указанных в табл. 20.

| Таблица 20 | |||

| Предельное испытательное давление и длина

испытываемого участка при пневматическом испытании |

|||

| Условный диаметр

трубопровода, мм |

Предельное испытательное

давление, кгс/см2(избыточное) |

Наибольшая длина

участка трубопровода, м |

|

| внутреннего | наружного | ||

| До 200 | 20 | 100 | 250 |

| От 200 до 500 | 12 | 75 | 200 |

| Свыше 500 | 6 | 50 | 150 |

В исключительных случаях, вытекающих из требований проекта, разрешается проводить пневматическое испытание трубопроводов на прочность с отступлением от приведенных в таблице данных. При этом испытание необходимо проводить в строгом соответствии со специально разработанной (для каждого случая) инструкцией, обеспечивающей надлежащую безопасность работ.

Пневматическое испытание на прочность надземных чугунных, а также фаолитовых и стеклянных трубопроводов запрещается. В случае установки на стальных трубопроводах чугунной арматуры (кроме арматуры из ковкого чугуна) пневматическое испытание на прочность допускается при давлении не выше 4 кгс/см2, при этом вся чугунная арматура должна пройти предварительное гидравлическое испытание на прочность в соответствии с ГОСТ 356—59.

Давление в испытываемом трубопроводе следует поднимать постепенно, проводя его осмотр при достижении: 0,6 от испытательного давления — для трубопроводов с рабочим давлением до 2 кгс/см2; 0,3 и 0,6 от испытательного давления — для трубопроводов с рабочим давлением выше 2 кгс/см2. При осмотре трубопровода увеличение давления не допускается. Окончательный осмотр производят при рабочем давлении и совмещают с испытанием трубопровода на плотность. При этом герметичность сварных стыков, фланцевых соединений и сальников проверяют путем обмазки их мыльным Или другим раствором. Обстукивание золотком трубопровода, находящегося под давлением, не допускается. Результаты пневматического испытания признают удовлетворительными, если за время испытания на прочность не произошло падения давления по манометру и при последующем испытании на плотность в сварных швах, фланцевых соединениях и сальниках не обнаружено утечек, пропусков.

Трубопроводы, транспортирующие сильнодействующие ядовитые вещества и другие продукты с токсическими свойствами, сжиженные нефтяные газы, горючие и- активные газы, а также легковоспламеняющиеся и горючие жидкости, транспортируемые при температурах, превышающих температуру их кипения, подвергают дополнительному испытанию на плотность. В этом случае испытание проводят с определением падения давления. Цеховые трубопроводы, транспортирующие перечисленные выше продукты, проходят дополнительные испытания на плотность совместно с оборудованием, к которому их присоединяют.

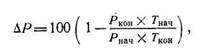

Испытание на плотность с определением падения давления можно производить только после выравнивания температур внутри трубопровода, для чего в начале и конце испытываемого участка следует установить термометры. Длительность испытаний межцеховых трубопроводов на плотность с определением падения давления установлена проектом; она должна быть не менее 12 ч. Падение давления в трубопроводе за время испытания его на плотность определяют по формуле:

где ∆Р — величина падения давления, %;

Ркони Рнач— сумма манометрического и барометрического давлений соответственно в конце и начале испытания, кгс/см2;

Ткон и Тнач—абсолютная температура воздуха или газа соответственно в конце и начале испытания град.

Давление и температуру воздуха или газа в трубопроводе определяют как среднее арифметическое показаний всех манометров и термометров, установленных на трубопроводе.

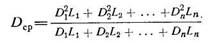

где DBH— внутренний диаметр испытываемого трубопровода, мм. Если трубопровод состоит из участков различных диаметров, средний внутренний его диаметр определяют по формуле:

Межцеховой трубопровод с условным проходом 250 мм признают выдержавшим дополнительное испытание на. плотность, если падение давления в нем за 1 ч в процентах от испытательного давления составляет не более: 0,1 — при транспортировании токсичных продуктов; 0,2 — при транспортировании взрывоопасных, легковоспламеняющихся, горючих и активных газов (в том числе и сжиженных). При испытании трубопроводов других диаметров нормы падения в них определяют, умножая приведенные выше цифры на поправочный коэффициент, подсчитываемый по формуле:

L1, L2, ... Ln— длины соответствующих участков трубопровода, мм;

где D1, D2, ... Dn— внутренние диаметры участков трубопроводов, м.

На время проведения пневматических испытаний как внутри помещений, так и снаружи необходимо устанавливать охраняемую зону и отмечать ее флажками. Минимальное расстояние в любом направлении от испытываемого трубопровода до границы зоны: при надземной прокладке — 25 м, а при подземной— 10 м. Для наблюдения за охраняемой зоной устанавливают контрольные посты. Во время подъема давления в трубопроводе и при испытании его на прочность не допускается пребывание людей в охраняемой зоне, кроме лиц, специально выделенных для этой цели и проинструктированных.

На результаты пневматических испытаний трубопровода составляют акт.

1. В каком порядке проводят пневматические испытания на прочность?

2. Как проводят пневматическое испытание трубопроводов на плотность?

3. Как проводят пневматическое испытание трубопроводов на прочность с определением падения давления?

4. Какие допускаются нормы падения давления для различных трубопроводов?

Все материалы раздела «Монтаж трубопроводов» :

● Такелажная оснастка и грузоподъемные механизмы

● Производство такелажных работ

● Монтажный инструмент, применяемый при изготовлении и монтаже трубопроводов

● Технология монтажа стальных трубопроводов

● Разбивка трассы трубопровода

● Установка опор, подвесок и опорных конструкций

● Укрупнительная сборка узлов трубопроводов, монтаж компенсаторов

● Установка арматуры, дренажей, воздушников и приборов контроля

● Врезка трубопроводов в действующие трубопроводы, промывка и продувка трубопровода

● Гидравлическое испытание трубопровода

● Пневматическое испытание трубопровода

● Сдача и приемка трубопроводов в эксплуатацию, организация труда

● Правила техники безопасности при монтаже трубопроводов

● Монтаж внутрицеховых трубопроводов

● Монтаж межцеховых трубопроводов

● Монтаж трубопроводов высокого давления

● Монтаж трубопроводов из легированных сталей, а также с внутренним покрытием

● Монтаж трубопроводов из цветных металлов и чугуна

● Монтаж неметаллических трубопроводов