Технические требования к стальным трубам

Техническими требованиями установлены марки стали, из которой изготовляются трубы, механические свойства металла труб, методы испытания труб, правила маркировки и упаковки труб.

Трубы, предназначенные для трубопроводов, работающих под давлением, испытывают гидравлическим давлением. Величина давления, допускаемые при этом напряжения и время выдержки труб под давлением установлены соответствующими ГОСТами и ТУ на трубы.

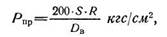

Максимальное испытательное (пробное) давление определяют по формуле:

где: S — минимальная толщина стенки трубы, мм;

R — допускаемое напряжение, кгс/мм2, равное для бесшовных труб 40% временного сопротивления разрыву (для данной марки стали).

Испытание производят водой, если техническими требованиями не оговорена другая жидкость.

Труба считается выдержавшей испытание, если у нее не будет обнаружено течи, потения или остаточной деформации (выпучивания). В зависимости от назначения и условий работы трубы подвергают механическим и технологическим испытаниям: на растяжение, на ударную вязкость, на изгиб, на сплющивание. В случае неудовлетворительного результата какого-либо испытания хотя бы на одном образце, это испытание проводят вторично на двойном количестве образцов и по результатам повторного испытания определяют пригодность партии труб.

| Таблица 4 | ||||

| Допускаемые отклонения по размерам труб | ||||

| ГОСТ на трубы | Наружный диаметр труб, мм | Допускаемые отклонения | ||

| по наружному диаметру | по толщине стенки | по кривизне труб | ||

| ГОСТ 8734—58 | Трубы бесшовные | |||

| 10-30 | + 0,3 мм | Свыше 1 до 5 мм ±10%; | Не более 1,5 мм на 1 л | |

| 30-50 | ±0,4 мм | |||

| Более 50 | ±0,8 % | Свыше 5 мм ± 8% | ||

| ГОСТ 8732-58 | До 50, | ±0,5 мм | При толщине стенки не более 15 мм + 12,5% -15%, | При толщине стенки не более 20 мм—1,5 мм на 1 м, свыше 20 до 30 мм — 2 мм на 1 м |

| 50-219 Более 219 | ±1% ±1,25% | свыше 15 мм ±12,5% | ||

| ГОСТ 10704—63 | Трубы сварные | |||

| До 10 | ±0,2 мм | При диаметре | ||

| Более 10 до'ЗО | ±0,3 мм . | до 152 мм ± 10% | ||

| « 30 «"50 | ±0,4 мм | При диаметре | — | |

| « 50 «152 | ±0,8% | 159 и более | ||

| « 152 «219 | + 1% | по ГОСТу | ||

| « 219 «402 | ±1,25% | 8506—57 | ||

| Свыше 402 | ±(0,005 Dh+2mm) | |||

| ГОСТ 8696-58 | 426 до 1620 | ±1% | ±0,5 до ± 0,7 мм | |

Каждая партия труб сопровождается документом (сертификатом), удостоверяющим их качество и соответствие требованиям стандарта.

Технические требования к бесшовным горячекатаным трубам определяются ГОСТ 8731—66 и к холоднотянутым и холоднокатаным трубам — ГОСТ 8733—66. Такие трубы изготовляют из углеродистой мартеновской спокойной стали обыкновенного качества марок Ст. 2, Ст. 3 и др., из качественной стали марок сталь 10, сталь 20 и др., из низколегированной и легированной стали марок 10Г2, 20Х, 30ХГСА, 15ХМ и др.

На поверхности труб не допускаются трещины, плены, рванины, закаты и другие дефекты. Отдельные незначительные забоины, вмятины, риски, окалина, рябизна, следы зачистки дефектов допускаются, если толщина стенки трубы не выходит за допускаемые пределы.

Концы труб должны быть обрезаны под прямым углом и зачищены от заусенцев. На торцах труб, предназначенных для соединения сваркой, снимают фаску с притуплением.

Поставляют трубы партиями одного размера и одной марки стали.

Холоднотянутые и холоднокатаные бесшовные трубы поставляют термически обработанными, за исключением труб, у которых отношение наружного диаметра к толщине стенки равно 50 и более. Термическую обработку горячекатаных труб выполняют по требованию заказчика.

По требованию заказчика проверяют также макроструктуру труб и испытывают их на загиб, раздачу (трубы со стенками толщиной не более 8 мм), сплющивание (трубы со стенками толщиной не более 10 мм), бортование (трубы из стали марок сталь 10, сталь 20, Ст. 2 и Ст. 4 DBот 30 до 160 мм), подвергают гидравлическому давлению (каждую трубу). На твердость проверяют не менее 2% труб партии (с обоих концов).

Крекинговые бесшовные трубы изготовляют из качественной стали марок 10 и 20, из легированной стали 10Г2, из высоколегированных сталей Х5, Х5М, Х5ВФ, 12МХ, 12Х1МФ.

Технические условия предусматривают дополнительные требования к механическим свойствам труб. В партию включаются трубы одного размера и одного режима термической обработки, а трубы из сталей марок 12МХ, 12Х1МФ, Х5, Х5М и Х5ВФ,— кроме того, одной плавки. На одном конце каждой трубы выбивают клеймо завода-поставщика, марку стали и номер партии. К каждому пакету труб прикрепляют бирку с теми же обозначениями. На одном конце каждой трубы краской наносят марку стали.

Трубы бесшовные для трубопроводов высокого давления выпускают из качественной стали 20, из низколегированной стали 14ХГС, из легированной стали 18ХГ, ЗОХМА, 15ХФ и из высоколегированной стали 1Х8ВФ, 18ХЗМВ, 20ХМВФ.

К этим трубам предъявляются повышенные технические требования в части механических свойств труб, загрязненности металла неметаллическими включениями и другие. Эти трубы поставляют термически обработанными, протравленными и покрытыми внутри и снаружи нейтральной смазкой.

В сертификатах наряду с другими данными указаны загрязненность металла неметаллическими включениями и режим термической обработки труб. Клеймо выбивают на каждой трубе с наружным диаметром от 35 мм и более. Марку стали выбивают на всех трубах. Концы труб окрашивают краской, цвет которой соответствует определенной марке стали.

Трубы бесшовные из нержавеющей стали изготовляют марок 1X13, Х17, Х18Н10Т, Х17Н13М2Т и др.

Электросварные трубы с наружным диаметром от 8 до 530 мм прямошовные, со стенками толщиной не более 10 мм и электросварные холоднотянутые и холоднокатаные изготовляют из стали обыкновенного качества Ст. 2, Ст. 3, Ст. 4, ВСт. 3, ВСт. 4, ВКСт. 3, ВКСт. 4, из качественной стали марок 08, 10, 15, 20, Юкп, 15кп, 20кп и из спокойной, полуспокойной и кипящей стали обыкновенного качества МСт. 2, МСт. 3, МСт. 4.

Электросварные прямошовные трубы с наружным диаметром от 426 мм и более изготовляются из стали обыкновенного качества Ст. 2, Ст. 2кп, Ст. 3, Ст. Зкп, МСт. 2кп, МСт. 3, МСт. 4, МСт. 4кп, ВСт. 3, ВСт. 4 по ГОСТ 380—60 и из низколегированной стали 14ХГС, 10Г2СД (МК) и др.

Сварные швы труб должны быть плотными, не иметь непроваров и других дефектов, снижающих плотность и прочность металла шва ниже уровня основного металла. Допускается ремонт сварных швов заваркой в отдельных местах с последующей их зачисткой и повторным испытанием трубы гидравлическим давлением. По требованию заказчика качество сварных швов можно контролировать физическими методами без разрушения.

При обрезке концов труб допускается отклонение от прямого угла (косина реза) для прямошовных труб:

с наружным диаметром от 426 мм и более при калиброванных торцах труб — от 2 до 5 мм (в зависимости от диаметра труб);

при некалиброванных торцах труб — от 3 до 7 мм;

с наружным диаметром от 159 до 426 мм — не более 0,5% от наружного диаметра трубы;

для труб со сварным спиральным швом — не более 2 мм.

Трубы с наружным диаметром не более 530 мм поставляют термически обработанными и необработанными. Остаток грата на внутренней поверхности труб с внутренним диаметром 33 мм и более, а на наружной поверхности допускается высотой не более 0,5 мм.

Высота усиления наружных сварных швов труб с наружным диаметром 426 мм и более должна быть в пределах от 0,5 до 3—4 мм в зависимости от толщины стенки и разделки кромок трубы.

Каждую сварную трубу испытывают гидравлическим давлением.

Каждую партию электросварных прямошовных труб с наружным диаметром от 8 до 530 мм испытывают на раздачу или сплющивание. Термически обработанные трубы испытывают на бортование и изгиб. При 100%-ном контроле качества сварного шва физическими методами без разрушения (рентгеноскопией, ультразвуком) испытывать трубы гидравлическим давлением можно выборочно, при условии гарантии герметичности всех труб.

Испытательное гидравлическое давление установлено: для труб с наружным диаметром менее 103 мм — 60; от 102 мм и более — 30 кгс/см2.

По требованию заказчика трубы, поставляемые с гарантией химического состава и механических свойств (группа А), а также по механическим свойствам без гарантии химического состава металла (группа В), должны быть испытаны большим гидравлическим давлением, но не превышающим давления, установленного для бесшовных труб.

К электросварным холоднотянутым и холоднокатаным трубам предъявляют те же технические требования, что и к бесшовным холоднотянутым и холоднокатаным трубам. На внутренней поверхности труб допускаются следы грата.

Электросварные прямошовные трубы с наружным диаметром от 426 до 1620 мм, поставляемые по группе В, испытывают на растяжение сварного соединения, а по группе А — на растяжение и по требованию заказчика — на ударную вязкость как основного металла, так и сварного соединения. Временное сопротивление сварного соединения должно быть не ниже временного сопротивления основного металла.

Испытательное гидравлическое давление установлено:

для труб группы А — по норме для бесшовных труб с допускаемым напряжением, равным 0,9 от предела текучести;

для труб группы Б (поставляемых по химическому составу) и группы Г (поставляемых без гарантии химического состава и механических свойств) —25 кгс/см2; трубы с наружным диаметром и толщиной стенки 920×7, 1020×8, 1120×(8…9), 1220×(9…10), 1320×(9…11) и 1420×(10…11) мм испытывают давлением 20 кгс/см2; для труб группы В — по норме для бесшовных труб с допускаемым напряжением, равным 0,5 от временного сопротивления разрыву.

Водогазопроводные трубы выпускают из хорошо сваривающейся стали обыкновенного качества Ст. 2, Ст. 3 и др. и поставляют с резьбой на обоих концах трубы или без резьбы, с муфтами стальными или из ковкого чугуна (по одной муфте на каждую трубу), оцинкованные трубы — с оцинкованными стальными муфтами. По требованию заказчика трубы с условным проходом более 10 мм поставляют с конической и цилиндрической резьбой (длинной или короткой), с соответствующей резьбой на муфтах. Резьба должна быть чистой, без заусенцев и рванин.

Водогазопроводные трубы испытываются гидравлическим давлением (до нарезки резьбы): обыкновенные и легкие — 25 кгс/см2, усиленные — 32 кгс/см2.

При 100%-ном контроле качества сварного шва и гарантии герметичности труб допускается выборочное испытание их гидравлическим давлением. Трубы испытывают на загиб.

Электросварные трубы со спиральным швом изготовляют из стали обыкновенного качества Ст. 2, Ст. 3, МСт. 2кп, МСт. 3, МСт. Зкп, ВСт. 2кп, ВСт. 3 и с двухсторонним сварным швом из низколегированной стали 10Г2СД. Испытательное гидравлическое давление установлено: для труб групп Аи В — по норме для бесшовных труб с допускаемым напряжением, равным 0,85 от предела текучести; для труб групп Б и Г — 25 кгс/см2.

Трубы испытывают на растяжение и ударную вязкость в том же порядке, что и прямошовные трубы. На одном конце каждой трубы выбивают товарный знак завода-изготовителя, марку стали, номер трубы и дату изготовления, а также наносят светлой краской размеры трубы.

1. Назовите основные технические требования, предъявляемые к трубам.

2. Какие технические требования предъявляют к бесшовным трубам?

3. Какие технические требования предъявляют к сварным трубам?

Все материалы раздела «Изделия» :

● Сортамент труб и область их применения

● Технические требования к стальным трубам

● Сортамент труб технологических трубопроводов по нормалям машиностроения

● Отводы крутоизогнутые и гнутые

● Фланцы

● Тройники, переходы и заглушки

● Опоры, подвески и опорные конструкции

● Трубы и детали трубопроводов из цветных металлов и их сплавов

● Трубы и детали трубопроводов из чугуна и специальных сплавов

● Трубы и детали из стекла, ситалла, фарфора, керамики, аитегмита и фанеры

● Трубы и детали гуммированные, биметаллические и с лакокрасочными покрытиями

● Трубы и детали футерованные и эмалированные

● Назначение, классификация и выбор арматуры

● Приводная и самодействующая арматура

● Условные обозначения и отличительная окраска арматуры

● Крепежные изделия, прокладочные и уплотнительные материалы