Трубопроводы стальные магистральные. Общие требования к защите от коррозии (9). ГОСТ Р 51164-98

Steel pipe mains. General requirements for corrosion protection

ПРИЛОЖЕНИЕ Г (справочное)

МЕТОДИКА ОПРЕДЕЛЕНИЯ ПЕРЕХОДНОГО СОПРОТИВЛЕНИЯ ПОКРЫТИЯ

Методика предназначена для проведения типовых испытаний и позволяет определить изменение защитной способности покрытия в электролите.

Сущность метода заключается в измерении переходного сопротивления системы покрытие - труба (после выдержки образцов в 3 %-ном растворе NaCl).

Г.1 Образцы для испытаний

Г. 1.1 Испытания заводских покрытий проводят на образцах, вырезанных из изоляции труб или непосредственно на трубах с покрытием. Размеры образцов 150´150 мм (нормируются не жестко). Для других типов покрытий образцы подготавливаются путем нанесения покрытия (в соответствии с НД на данное покрытие) на стальную пластину размером 150´150 мм.

Г. 1.2 Количество параллельных образцов для заданных условий испытаний - не менее 5 шт.

Г. 1.3 Образцы с дефектами покрытия к испытаниям не допускаются.

Г. 1.4 Толщина и диэлектрическая сплошность образцов должны соответствовать требованиям НД на испытываемое покрытие.

2Г.2 Приборы и оборудование

Тераометр типа Е 6-14, Е 6-13 А по ГОСТ 22261 с диапазоном измерений от 10 до 1014 Ом.

Цилиндры 4 из стекла марки IV или полиэтилена. Размеры цилиндров: диаметр -50 - 90 мм, высота - 70 - 100 мм. Цилиндры могут быть вырезаны из химических стаканов объемом 250 см3 марки НН по ГОСТ 23932 и ГОСТ 25336 или полиэтиленовых труб по ГОСТ 18599.

Крышки из стеклотекстолита по ГОСТ 12652.

Проволока платиновая диаметром 0,5 - 0,8 мм по ГОСТ 10821 или стержень графитовый.

Пробки резиновые № 14 -17.

Цилиндр мерный 0-1000 см3 по ГОСТ 1770.

Колба круглая плоскодонная объемом 1000 см по ГОСТ 1770.

Соединительные провода по ГОСТ 6323 или аналогичные.

Толщиномер любого типа с погрешностью измерения:

±50 мкм - для покрытий толщиной до 1 мм;

±100 мкм - для покрытий толщиной более 1 мм.

Крепежные шпильки М 6 по ГОСТ 22042 и гайки к ним по ГОСТ 1759.1 или другие приспособления для скрепления ячеек.

Дефектоскоп искровой типа ДИ-74 по ТУ 25-06-1668 или другой с аналогичными параметрами.

Натрий хлористый квалификации ХЧ по ГОСТ 4233.

Спирт этиловый по ГОСТ 18300.

Вода дистиллированная по ГОСТ 6709.

Пластилин.

Г.3 Подготовка к испытанию

Г.3.1 К образцам с помощью пластилина (герметика) прикрепляют стеклянные или полиэтиленовые цилиндры. В прикрепленный к образцу цилиндр заливают 3 %-ный раствор NaCl до метки на уровне не менее 50 мм от поверхности покрытия. Цилиндр накрывают стеклотекстолитовой крышкой.

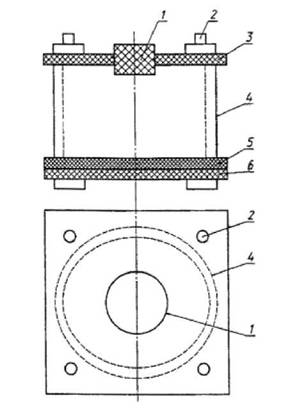

Г.3.2 Образцы покрытия 5, вырезанные из изоляции труб, закрепляют между стеклотекстолитовой крышкой 6 и цилиндром 4, который закрывают крышкой 3 с пробкой 1, и стягивают в четырех местах шпильками 2 (рисунок Г.1).

Г.3.3 Поверхность покрытия обезжиривают ватой, смоченной этиловым спиртом.

1 - пробки резиновые; 2 - крепежные шпильки с гайками; 3 и 6 - крышки из стеклотекстолита; 4 - цилиндры из стекла или полиэтилена; 5 - испытуемое покрытие

Рисунок Г.1 - Ячейка для определения переходного сопротивления изоляционного покрытия

Г.4.1 Испытания проводят при температуре (20 ± 5) °С.

Г.4.2 Переходное сопротивление покрытия образца измеряют с помощью тераомметра при погружении платинового (графитового) электрода в раствор.

ГАЗ Исходное переходное сопротивление покрытия измеряют после выдержки образцов в этих условиях в течение 3 сут. К дальнейшим испытаниям допускают только те образцы, переходное сопротивление которых не менее значений, указанных в таблицах 2 и 3 настоящего стандарта.

Г.4.4 При длительных испытаниях (100 сут) через каждые 25 сут измеряют переходное сопротивление покрытия. Если хотя бы в одном цилиндре сопротивление менее значения, регламентируемого требованиями данного стандарта, испытания прекращают.

Г.4.5 Не реже одного раза в 10 сут проверяют уровень раствора в цилиндрах доливая дистиллированную воду, доводят его до первоначального.

Г.5 Обработка результатов испытания

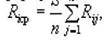

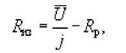

Г.5.1 Расчет среднего значения переходного сопротивления покрытия Riсp, Ом м2, на каждом образце проводят по формуле

где i- номер образца; j- номер измерения; п- количество измерений наj-м образце; Rij- сопротивление i-го образца приj-м измерении, Ом; S - площадь контакта образца с раствором, м2, равная

где Du - внутренний диаметр цилиндра, м.

Г.6 Оценка результатов испытаний

Покрытие считают выдержавшим испытание, если переходное сопротивление покрытий на всех пяти образцах не ниже значений, указанных в таблицах 2 и 3 настоящего стандарта.

Г.7 Оформление результатов испытаний

Результаты испытаний оформляют в виде протокола, в котором указывают:

- номер партии труб с покрытием;

- номер трубы с покрытием;

- результаты определения среднего значения переходного сопротивления покрытия;

- должность, фамилию и подпись лица, проводившего испытания;

- дату испытаний.

ПРИЛОЖЕНИЕ Д (обязательное)

КОНТРОЛЬ СОСТОЯНИЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ ТРУБОПРОВОДОВ

Сущность метода состоит в катодной поляризации построенного и засыпанного участка трубопровода и определения качества изоляционного покрытия по смещению потенциала с омической составляющей (разности потенциалов «труба-земля») и силе поляризующего тока, вызывающей это смешение. Сила поляризующего тока определяется исходя из регламентированного таблицей 1 сопротивления изоляции данного типа, длины участка и диаметра трубопровода.

Д.1 Метод контроля состояния изоляционного покрытия на законченных строительством участках трубопровода

Д. 1.1 Средства контроля и вспомогательные устройства

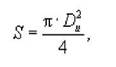

Для определения сопротивления изоляции используют передвижную исследовательскую лабораторию электрохимической защиты (ПЭЛ.ЭХЗ), аппаратура и приборы которой должны быть электрически подключены по схеме (рисунок Д.1).

1 - трубопровод; 2 - неизолированный конец трубопровода; 3 - контакты; 4 -

резистор; 5 - амперметр; 6 - источник постоянного тока; 7 - временное анодное

заземление; 8 - медно-сульфатный электрод сравнения; 9 - вольтметр

Рисунок Д.1 - Схема проведения контроля состояния изоляционного покрытия законченных строительством участков трубопроводов

Д.1.2 Подготовка к проведению контроля

Д. 1.2.1 Контролируемый участок трубопровода не должен иметь контакта неизолированной поверхности трубы с грунтом, электрических и технологических перемычек с другими сооружениями, за исключением особых случаев, регламентированных НД.

Д. 1.2.2 Измерения на контролируемом участке необходимо проводить в период, когда глубина промерзания грунта не превышает 0,5 м и когда расстояние между верхней границей глубинной мерзлоты и нижней образующей трубопровода составляет не менее 0,3 м.

Д. 1.2.3 Временное анодное заземление из винтовых заземлителей, входящих в комплект лаборатории ПЭЛ.ЭХЗ, оборудуют на расстоянии 200 - 400 м от участка трубопровода в местах с возможно меньшим удельным сопротивлением грунта ПЭЛ.ЭХЗ (допускается использование заземлителей другого типа или соседнего подземного трубопровода в качестве заземления в соответствии с НД).

Д. 1.3 Проведение контроля

Д. 1.3.1 Измеряют потенциал трубопровода в конце участка с помощью вольтметра 9, электрически соединенного с трубопроводом контактом 3, относительно медно-сульфатного электрода сравнения 8.

При измерении источник постоянного тока 6 должен быть выключен.

Д. 1.3.2 Включают источник постоянного тока 6 и устанавливают силу тока I, А, вычисленную по формулам:

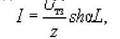

- для участков трубопроводов длиной, равной или более 4 км:

- для участков трубопроводов длиной менее 4 км:

где L- длина участка трубопровода, м;

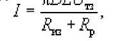

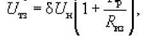

Uтз - смещение потенциала с омической составляющей (наложенная разность потенциалов «труба-земля») в конце участка, В, вычисляемое по формуле

где δUн - нормированное смещение потенциала в конце участка, равное 0,4 В при L3 4 км и 0,7 В при L < 4 км;

Rиз - требуемое сопротивление изоляции (Ом × м2), определяемое по таблице 1 настоящего стандарта;

Rр - сопротивление растеканию трубопровода (Ом × м2), вычисляемое по формуле

где D- диаметр трубопровода, м;

Н - глубина залегания трубопровода, м;

Rт - продольное сопротивление трубопровода, Ом/м;

rг - среднее удельное электрическое сопротивление грунта, Ом × м, вычисляемое по формуле

где Li - длина i-го участка с удельным электрическим сопротивлением (rгi, Ом × м), м;

п - количество участков с удельным электрическим сопротивлением rгi;

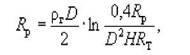

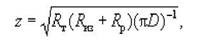

z - характеристическое сопротивление трубопровода, Ом, вычисляемое по формуле

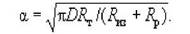

а - постоянная распространения тока, 1/м, вычисляемая по формуле

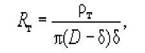

Продольное сопротивление стального трубопровода Rt, Ом/м, имеющего стандартные размеры в практике строительства магистральных трубопроводов, вычисляют по формуле

где rт - удельное сопротивление трубной стали, Ом × м; d - толщина стенки трубопровода, м;

Д. 1.3.3 Через 3 ч после включения источника тока измеряют разность потенциалов «труба-земля» в конце участка.

Д. 1.4 Обработка результатов контроля

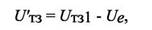

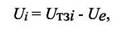

Д. 1.4.1 Смещение потенциала U'тз1, В, вычисляют по формуле

где Uтз1 - измеренный потенциал (после включения источника постоянного тока), В;

Uе - естественный потенциал (до включения источника постоянного тока), В.

Смещение потенциала U'тз1 должно быть не менее нормированного смещения dUн.

Д. 1.4.2 Сила поляризующего тока в зависимости от длины контролируемого участка может быть определена по номограммам, построенным для каждого типа изоляционного покрытия и стандартных диаметров. Допускается проведение коррекции смещения потенциала в случае отклонения реальной силы тока от нормированной.

Д. 1.5 Оформление результатов контроля Запись результатов измерений проводят по форме Д.1.

Д.2 Метод контроля состояния изоляционного покрытия при эксплуатации

Д.2.1 Средства контроля и вспомогательные устройства

Аппаратура и приборы указаны в Д.1.1. В качестве источника постоянного тока используют катодные станции, действующие на трубопроводе, и их анодные заземления, в качестве амперметра - амперметр катодной станции. Подключение вольтметра к трубопроводу осуществляется в контрольно-измерительных пунктах.

Д.2.2 Порядок подготовки к контролю

Д.2.2.1 Контролируемый участок трубопровода должен быть оборудован контрольно-измерительными пунктами, которых должно быть не менее, чем требуется в разделе 6 (6.1.10, 6.1.11 и 6.1.12) настоящего стандарта.

Д.2.2.2 Не менее чем за сутки до проведения измерений выключают установки катодной защиты на участках трубопровода, примыкающих к контролируемому.

Д.2.3 Проведение испытаний

Д.2.3.1 Измеряют потенциал трубопровода Uе при выключенных установках катодной защиты (естественную разность потенциалов «труба-земля») по всей длине контролируемого участка.

Д.2.3.2 Включают установку катодной защиты и не ранее чем через 3 ч поляризации измеряют силу тока I установки и потенциал Uтз1 во всех контрольно-измерительных пунктах зоны действия этой катодной установки.

Д.2.3.3 После окончания испытаний все отключенные установки катодной защиты включают и устанавливают требуемые защитные токи.

Д.2.4 Обработка результатов испытаний

Д.2.4.1 Сопротивление изоляции Rиз, Ом × м2, на контролируемом участке вычисляют по формуле

где U - среднее значение смещения потенциала на длине зоны действия одной установки катодной защиты, В, которое вычисляют по формуле

где L- длина, определяемая расстоянием между минимальными защитными значениями потенциалов по обе стороны от места установки катодной защиты, м;

Li- длина i-го участка (половина расстояния между соседними с данным контрольно-измерительными пунктами), м, с потенциалом U, В, рассчитываемым по формуле

где Uтзi - потенциал на i-м участке, измеренный после включения установки катодной защиты, В;

Uе - естественная разность потенциалов на i-м участке, В;

к- количество контрольно-измерительных пунктов на контролируемом участке;

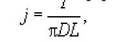

/ - плотность тока, А/м, вычисляемая по формуле

где I - сила тока установки катодной защиты, А; D- диаметр трубопровода, м.

Г22

Д.2.4.2 Сопротивление изоляции трубопровода RизL, Ом × м2, вычисляют по

формуле

где m - число установок катодной защиты на участке трубопровода длиной L, м.

Форма Д.1 Все графы обязательны к выполнению

наименование принимающей организации

АКТ

оценки состояния покрытия законченного строительством (эксплуатируемого)

участка трубопровода

Наименование трубопровода______________

Участок трубопровода (начало, км_________, конец, км____________,

протяженность, м_________________________ )

Диаметр трубы, м____________, толщина стенки, мм___________

Конструкция защитного покрытия

Среднее удельное электрическое сопротивление грунта (r), Ом__________________

Требуемое сопротивление изоляции Rиз, Ом × м

Дата начала _____________________ и окончания ____________________

засыпки

Сопротивление растеканию трубопровода Rp, Ом × м

Продольное сопротивление Rт, Ом/м___________________

Место подключения источника постоянного тока, км________________

Напряжение на выходе источника V,В

| Время измерения | Потенциал трубопровода. В, по медно-сульфатному электроду сравнения | ||

| Естественная разность потенциалов | При выключенном источнике катодной поляризации | Смещение потенциала | |

Состояние изоляционного покрытия участка трубопровода_____________________

соответствует, не соответствует требуемому значению

должность лиц, проводивших определение личная подпись

расшифровка подписи

дата

ПРИЛОЖЕНИЕ Е

(справочное)

МЕТОДИКА ОПРЕДЕЛЕНИЯ СОПРОТИВЛЕНИЯ ВДАВЛИВАНИЮ

Методика предназначена для проведения испытания полимерных материалов и покрытий на их основе по показателю сопротивления вдавливанию и позволяет установить их соответствие требованиям НД.

Сущность метода заключается в определении сопротивления прессованного материала или покрытия вдавливанию (пенетрации) при нагрузке 10 Н/мм2 .

Е.1 Образцы для испытаний

Образцами для испытания являются пластины материала, прессованного по ГОСТ 16336, размером 150´150 мм, толщиной не менее 2 мм или образцы покрытия (свидетели) по техническим условиям на эти материалы. Образцы должны иметь гладкую ровную поверхность без вздутий, сколов, трещин, раковин и других дефектов:

Е.2 Приборы и оборудование

Толщиномер изоляции.

Электрошкаф сушильный лабораторный типа СНОЛ 3,5.3,5.3,5/3,5-ИЗ или аналогичный с точностью регулирования температуры ±2 °С (или водный термостат с терморегулятором).

Термометр метеорологический по ГОСТ 112.

Стержень металлический диаметром (1,8 ± 0,1) мм общей массой (250 ± 20) г.

Дополнительный груз массой (2250 ± 50) г.

Индикатор часового типа ИЧ1ОМД по НД с ценой деления 0,01.

Часы механические.

Металлическая подложка размером 150´150 мм (размеры жестко не нормируются) или образец покрытия на стальной подложке.

Линейка измерительная металлическая по ГОСТ 427. E.3 Подготовка к испытанию

Е.3.1 Образцы испытывают не ранее чем через 16 ч после прессования или изготовления покрытия.

E.3.2 Устанавливают переключатель электрошкафа в положение, соответствующее температуре испытания (20 или 60 °С).

Е.3.3 Устанавливают образец на металлическую подложку и выдерживают при температуре (20 ± 2) °С или (60 ± 2) °С в течение не менее 60 мин.

Е.4 Проведение испытаний

Е.4.1 На испытуемый образец устанавливают металлический стержень и через 5 с на индикаторе устанавливают нулевое значение, после чего добавляют груз массой 2250 г.

Е.4.2 Через 24 ч снимают со шкалы индикатора показание глубины вдавливания с точностью до 0,01 мм.

Е.4.3 Испытания проводят в трех точках образца, расстояние между которыми должно быть не менее 30 мм.

Е.5 Обработка результатов испытаний

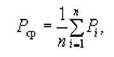

Е.5.1 Расчет значения сопротивления вдавливанию Рср, мм, для каждого образца проводят по формуле

где Рi- значение сопротивления вдавливанию для i-й точки, мм; п- количество испытанных точек. Е.5.2 Сопротивление вдавливанию оценивают как удовлетворительное, если

где Рн - нормируемое значение сопротивления вдавливанию по таблице 2 настоящего стандарта.

Е.5.3 Если Рср > Рн, испытания проводят на удвоенном количестве образцов. Результаты повторных испытаний считают окончательными.

Е.6 Оформление результатов испытаний

Результаты испытаний оформляют протоколом, в котором указывают:

- марку материала и номер партии;

- сопротивление вдавливанию, мм;

- фамилию, имя, отчество, подпись и должность лиц, проводивших испытания;

- дату проведения испытания.

ПРИЛОЖЕНИЕ Ж

(рекомендуемое)

ТРЕБОВАНИЯ К ЭЛЕКТРОХИМИЧЕСКОЙ ЗАЩИТЕ УЧАСТКОВ ТРУБОПРОВОДОВ В УСЛОВИЯХ ВЫСОКОЙ КОРРОЗИОННОЙ ОПАСНОСТИ

Ж. 1 К участкам высокой коррозионной опасности относят участки между установками электрохимической защиты, на которых произошли коррозионные отказы (разрывы, свищи) или обнаружены коррозионные язвы и трещины глубиной свыше 15 % толщины стенки трубы, а также участки, на которых скорость коррозии превышает 0,5 мм в год.

Ж. 2 Границы участков трубопроводов высокой коррозионной опасности уточняются при детальном обследовании прилегающих участков методами внутритрубной дефектоскопии либо методами электрометрии с обязательным обследованием коррозионного состояния трубопроводов в шурфах, а также с учетом данных о распределении удельного электрического сопротивления вдоль трубопровода, химического состава и уровня грунтовых вод, поляризационных характеристик и температуры трубопровода, наличия и интенсивности блуждающих токов по НД.

Ж. 3 Система электрохимической защиты должна иметь 100 %-ное резервирование в цепях преобразования и нагрузки с обеспечением автоматического перевода на резервные элементы при отказе основных.

Ж. 4 Средства электрохимической защиты должны иметь повышенную надежность (не менее 30000 ч наработки на отказ).

Ж. 5 При защите параллельных трубопроводов должны быть использованы регулируемые блоки совместной защиты или изолирующие соединения.

Ж. 6 Система электрохимической защиты трубопроводов должна быть обеспечена коррозионным мониторингом, включающим контрольно-диагностические пункты, оборудованные сенсорными устройствами и датчиками контроля поляризационного потенциала, скорости коррозии (в том числе коррозии под изоляционным покрытием, защитного тока, интенсивности поглощения водорода, рН и др. согласно НД).

Ж. 7 Средства электрохимической защиты должны быть оборудованы дистанционным контролем силы тока защиты, напряжения на выходе катодных станций и параметров коррозионного мониторинга. Вся телеметрическая информация должна быть обработана эксплуатационной службой с целью принятия мер по обеспечению эффективной защиты.

Ж. 8 Отказ (перерыв) электрохимической защиты должен быть устранен в течение не более 24 ч.

ПРИЛОЖЕНИЕ И

(обязательное)

ТРЕБОВАНИЯ К КАТОДНЫМ СТАНЦИЯМ И ДРЕНАЖАМ

И. 1 Средства электрохимической защиты должны обеспечивать катодную поляризацию сооружений в соответствии с требованиями настоящего стандарта независимо от условий применения.

И. 2 Все элементы вновь разрабатываемых катодных станций и дренажей должны обеспечивать вероятность их безотказной работы на наработку 10000 ч не менее 0,9 (при доверительной вероятности 0,8).

И. 3 Катодные станции, поляризованные автоматические и неавтоматические, а также усиленные дренажи должны иметь плавное или ступенчатое регулирование выходных параметров по напряжению или току от 10 до 100 % номинальных значений.

Пульсация тока на выходе катодных станций допускается не более 3 % на всех режимах.

И. 4 Средства катодной и электродренажной защиты должны обеспечивать безопасность обслуживания по классу защиты 01 ГОСТ 12.2.007.0.

И. 5 Уровень шума, создаваемый средствами катодной и электродренажной защиты, на всех частотах не должен превышать 60 дБ.

И. 6 Катодные станции, автоматические поляризованные и усиленные дренажи должны иметь легко заменяемую защиту от атмосферных перенапряжений на сторонах питания и нагрузки; напряжение срабатывания защиты должно быть менее обратного напряжения применяемых вентилей, но не менее 250 В.

И. 7 Уровень индустриальных радиопомех, создаваемых катодными станциями и дренажами по ГОСТ 16842, не должен превышать значений, предусмотренных ГОСТ 23511; уровень гармонических составляющих тока защиты при подключении к рельсовым сетям железных дорог не должен превышать норм ГОСТ 9.602.

И. 8 По условиям эксплуатации окрашенные поверхности катодных станций и дренажей должны относиться к категории размещения группы условий эксплуатации VI ГОСТ 9.104, иметь показатели внешнего вида не ниже IV класса по ГОСТ 9.032, окраска изделий должна быть светлых тонов.

И. 9 Конструкция и схема катодных станций и дренажей должны обеспечивать возможность непрерывной работы без профилактического обслуживания и ремонта не менее 6 мес.

И. 10 Технический осмотр, профилактическое обслуживание и текущий ремонт катодных станций и дренажей следует проводить не реже одного раза в месяц и дополнительно при изменении параметров электрохимической защиты.

И. 11 Аварийное обслуживание инженерных сетей.

При этом проводят:

- осмотр всех доступных для внешнего наблюдения конструктивных элементов;

- проверку контактных соединений и устранение неисправностей;

- регистрацию показаний приборов, изменение и, при необходимости, регулировку потенциала на трубопроводе в точке дренажа;

- техническое обслуживание в соответствии с требованиями инструкции по эксплуатации завода-изготовителя.

Все виды неисправностей и отказов в работе следует фиксировать в полевом журнале с указанием времени их обнаружения, способа и времени устранения согласно НД.

И. 12 Производственное оборудование, применяемое при проведении работ по комплексной защите сооружений от коррозии, должно соответствовать требованиям ГОСТ 12.2.003. Машины и механизмы, применяемые для профилактического обслуживания и текущего ремонта средств электрохимической защиты, а также при ремонтно-строительных работах, должны соответствовать требованиям ГОСТ 12.2.004.

И. 13 Автоматические устройства катодной и дренажной защиты должны обеспечивать стабильность тока или потенциала с погрешностью, не превышающей 2,5 % заданного значения.

И. 14 Катодные станции и дренажи должны соответствовать ГОСТ 15150 в части:

- климатического исполнения У категории размещения I для работы при температурах от 228 К (минус 45 °С) до 318 К (45 °С) в атмосфере типа П и при относительной влажности до 98 % при температуре 298 К (25 °С);

- климатического исполнения ХЛ категории размещения I для работы при температурах от 213 К (минус 60 °С) до 313 К (40 °С) в атмосфере типа II и при относительной влажности до 98 % при температуре 298 К (25 °С).

И. 15 Катодные станции и дренажи должны иметь степень защиты от воздействия окружающей среды и от соприкосновения с токоведущими частями не ниже IР34 ГОСТ 14254 (для автоматических поляризованных дренажей допускается степень защиты не менее IР23 при условии обеспечения степени защиты IР34 для блоков управления), допускать транспортирование по условию 8 и хранение по условиям 5, для южных районов - по условиям 6 ГОСТ 15150 и соответствовать требованиям безопасности ГОСТ 12.2.007.0 и «Правилам устройства электроустановок» [2].

И. 16 Коэффициент полезного действия вновь разрабатываемых устройств катодной и дренажной защиты должен быть не менее 70 %.

И. 17 Соединительные кабели в установках катодной и дренажной защиты должны иметь полимерную шланговую изоляцию токоведущих жил без металлической оболочки с пластмассовым шланговым покровом.

И. 18 Максимальная температура обмоток трансформатора и дросселя не должна превышать 393 К (120 °С) при температуре эксплуатация в соответствии с И.13.

И. 19 Входное сопротивление регулирующих устройств на выходах подключения электродов сравнения вновь разрабатываемых автоматических катодных станций и дренажей должно быть не менее 10 МОм.

И. 20 Состав комплекта запасных частей и инструментов катодных станций и дренажей должен определяться, исходя из параметров надежности их элементов, и обеспечивать работу устройств не менее 50 % всего срока их службы.

И.21 Все новые средства электрохимической защиты должны быть подвергнуты эксплуатационным испытаниям (в течение не менее одного года) на соответствие требованиям настоящего стандарта независимой экспертной комиссией в тех почвенно-климатических условиях, для которых предназначены данные средства, по программам, согласованным с потребителем.