Испытание арматуры

После сборки гидравлическим испытанием производят окончательную проверку качества ремонта арматуры. Величины испытательных давлений при гидравлическом испытании арматуры приведены в табл. 8.

| Таблица 8 | ||

| Нормы давлений при гидравлических испытаниях арматуры | ||

| Вид испытания | Материал корпуса арматуры | Величина испытательного давления Рпр |

| На прочность корпуса арматуры | Из стали, чугуна, цветных металлов и сплавов | Рпр=1,5 РУ |

| Из пластмасс | Рпр = 1,25 Рраб, но не менее 2 кгс/см2 | |

| На плотность (герметичность) запорного устройства арматуры | Из стали, чугуна, цветных металлов и сплавов Из пластмасс | Рпр= РУРпр= Рраб |

Гидравлическое испытание арматуры производят водой с температурой не ниже 20° С. Проверку на прочность производят при полностью открытом клапане. В этом случае под давлением будут находиться весь корпус и крышка арматуры. Перед испытанием корпус и крышку очищают от грязи и насухо вытирают. Чтобы лучше выявить дефекты, корпус и крышку целесообразно окрасить мелом. При испытании на прочность пробное давление поддерживают в течение 10 мин, а затем его снижают до рабочего. При рабочем давлении тщательно осматривают корпус арматуры и проверяют плотность (герметичность) запорного устройства.

Длительность выдерживания при рабочем давлении арматуры диаметром 100 мм и выше — около 30 мин, для арматуры меньших диаметров— 15 мин.

Если не обнаружено просачивание воды через металл или отпотевание наружных поверхностей корпуса и крышки, арматура считается выдержавшей испытание. Нормы герметичности при испытании запорного устройства на плотность принимают по ГОСТ 9544—60. Затвор испытывают на плотность при закрытом клапане. В начале испытания удаляют воздух, оставшийся между уплотнительными поверхностями затвора. Для этого при закрытом затворе давление повышают до рабочего, затем затвор 2—3 раза открывают на 0,5—1 мм и снова закрывают. После этого испытание проводят в обычном порядке.

Во время испытания нельзя применять рычаги, чтобы увеличить силу прижатия поверхности клапана к седлу. Плотность запорного органа должна быть обеспечена поворотами маховика вручную.

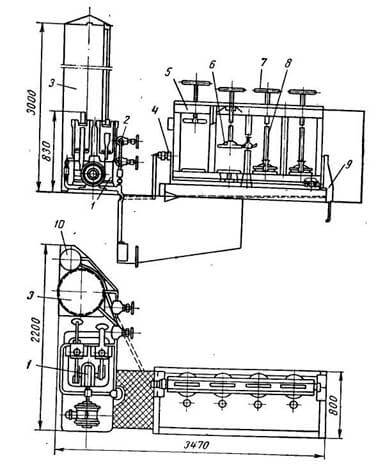

Рис. 74. Стенд для групповой опрессовки арматуры:

1 — насос высокого давления, 2 — вентиль, 3 — резервуар низкого давления, 4 — кронштейн,

5 — поворотная рама, 6 — диск, 7 — нажимной винт, 8 — промежуточная вставка, 9 — корпус стенда,

10 — резервуар высокого давления

После окончания гидравлического испытания из арматуры удаляют воду, продувают ее сжатым воздухом (по возможности— горячим) и насухо протирают корпус, фланцы и шпиндель.

В случае специальных указаний в технических условиях арматуру испытывают воздухом, керосином.

Для испытания арматуры применяют индивидуальные или групповые стенды. Примером группового стенда для гидравлического испытания давлением до 40 кгс/см2фланцевых задвижек, вентилей, клапана и кранов диаметром до 150 мм является конструкция, показанная на рис. 74. Одновременно на стенде может быть установлено в зависимости от размеров до 16 единиц — по 4 единицы на каждый из четырех дисков 6. Испытывать можно одновременно меньшее количество арматуры и не на всех дисках. В этом случае для прижима крышки к фланцу арматуры или к нижнему диску между винтом и крышкой устанавливают промежуточную вставку соответствующей длины. Для испытания обратных клапанов и осмотра арматуры в процессе испытания раму 5 стенда поворачивают на 90° (в горизонтальное положение) и опирают на специальный кронштейн 4. Трубопровод, идущий от резервуаров 3 и 10 (низкого и высокого давления), соединяют с коллектором на раме с помощью сальниковой муфты и пустотелой цапфы, приваренной к раме. Питание стенда осуществляется от насоса высокого давления 1.

Арматуру, прошедшую ревизию и выдержавшую гидравлическое или иное испытание, регистрируют в журнале испытаний и ревизии. Номер по журналу регистрации выбивают на корпусе или наносят несмываемой краской.

1. Назовите величины испытательных давлений при гидравлическом испытании арматуры из различных материалов.

2. Как производят гидравлическое испытание различных типов арматуры?

3. Расскажите об устройстве стендов для испытаний арматуры.

Все материалы раздела «Обработка труб» :

● Отбортовка концов труб, штуцеров и отверстий

● Нарезание и накатывание резьбы на трубах

● Гнутье труб в холодном состоянии

● Гнутье труб в горячем состоянии

● Резка и обработка концов труб

● Обработка труб из цветных металлов

● Обработка труб из пластмасс и стекла

● Подготовка и ревизия арматуры

● Изготовление прокладок в трубозаготовительных цехах и мастерских

● Правила техники безопасности при обработке труб