Технология нанесения покрытий набрызговым методом

Согласно современной международной классификации типов внутренних защитных покрытий трубопроводов они могут выполняться в виде набрызговых оболочек (облицовок, рубашек, обделок); сплошных покрытий; спиральных оболочек; точечных (местных) покрытий.

Типовым примером набрызговых оболочек может служить нанесение на внутреннюю поверхность трубопроводов цементно-песчаных покрытий (ЦПП), а сплошных покрытий - ввод в восстанавливаемый трубопровод и закрепление в нем различного рода оболочек, например, новых трубопроводов из полимерных и других материалов, гибких полимерных рукавов, отверждаемых на месте проведения ремонтно-восстановительных работ.

Примером спиральных оболочек может служить конструкция внутреннего защитного покрытия, образованная путем намотки бесконечной узкой полимерной ленты со специальным штекерным разъемом на краях, в результате чего внутри восстанавливаемого трубопровода образуется новый полимерный трубопровод.

Точечные покрытия представляют собой герметичные строительные материалы (смолы, вставки, бандажи и т.д.), служащие для локализации отдельных дефектов на трубопроводах, когда не требуется его сплошной ремонт на всем протяжении.

Цементно-песчаное покрытие

Нанесение цементно-песчаных покрытий на внутреннюю поверхность восстанавливаемого стального (реже чугунного) трубопровода следует рассматривать прежде всего как антикоррозионную изоляцию поверхности, контактирующей с жидкостной средой.

Защитные свойства цементного покрытия по отношению к металлу известны уже более 150 лет. Еще в середине XIX века на основе исследований французской Академии наук было рекомендовано применение цемента в качестве дешевого и простого средства для защиты стали от коррозии. В США начиная с 1931 года облицовка чугунных и стальных труб цементным раствором становится общепринятой практикой.

Первый опыт применения цементно-песчаных покрытий на Московском водопроводе относится к 1968 году, когда были проведены работы по защите участка стального водовода второго подъема внутренним диаметром 1,1 ми длиной 110 м (3-й Краснопресненский водовод). Проводимые каждые 10 лет со дня пуска в эксплуатацию водовода комплексные эксперименты по определению качества цементно-песчаного покрытия показывали его стабильность, подтверждая долговечность материала и правильность принятия решения по реновации сети цементно-песчаным покрытием.

Необходимо отметить, что, оставаясь на сегодняшний день востребованными, цементно-песчаные покрытия тем не менее постепенно уступают место новым полимерным материалам, выполняемым в виде полимерных оболочек, рулонных навивок, и другим типам облицовок.

Нанесение цементно-песчаных покрытий на внутренние стенки трубопроводов с целью восстановления их работоспособности может выполняться методом центрифугирования или центробежного набрызга с использованием или без использования разглаживающих устройств при диапазоне наружных диаметров стальных трубопроводов 76-2020 мм.

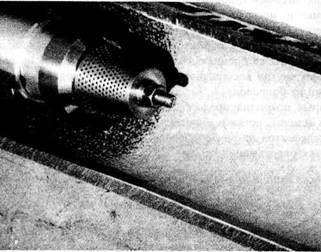

На рис. 1.1 представлен фрагмент реализации набрызгового метода на малых диаметрах без использования разглаживающих устройств.

Рис. 1.1. Иллюстрация нанесения защитного покрытия набрызговым методом

Для проведения ремонтно-восстановительных работ по нанесению цементно-песчаных покрытий в качестве исходных материалов необходимо использовать портландцемент марки М500 - ГОСТ 10178-85 и мелкозернистый кварцевый песок, фракционированный по ГОСТ 8736-93 и ТУ 39-1554-91. При необходимости использовать тут центрифугу. О центрифугах читайте здесь http://www.centsys.ru/

Минимальная толщина защитного слоя должна определяться диаметром и материалом труб, а требуемая - возрастом труб, толщиной их стенок и физическим состоянием (износом). Выбранная толщина защитного слоя достигается определенной скоростью передвижения агрегата (метательной головки) в трубе при постоянных значениях производительности насоса, подающего цементный раствор, и скорости вращения метательной головки.

Метод нанесения цементно-песчаных покрытий на внутреннюю поверхность трубопроводов используется при любой глубине их залегания (в грунте или непроходных каналах) и не зависит от типа грунтов, окружающих трубопровод. Метод наиболее целесообразен при таких видах повреждений, как коррозионные обрастания, абразивный износ, и неэффективен при раскрытых стыках труб, смещении труб в стыках и деформации секций труб, сильном абразивном износе, так как не обеспечивает повышения несущей способности трубопровода.

Внутренняя поверхность трубопровода перед нанесением ЦПП должна быть очищена. Допускается на поверхности стальных труб слой плотной ржавчины толщиной не более 0,05 мм (измеряется магнитным толщиномером). При этом наличие воды в трубопроводе не допускается.

Предельные отклонения размеров стальных труб, подлежащих восстановлению цементно-песчаным покрытием, не должны превышать величин, указанных в нормативных документах (ГОСТ: 8731-74, 8732-78, 8696-74, 10704-91, 10706-76). Эллиптичность труб не должна превышать 0,5% диаметра, а поражение коррозией не свыше 10% толщины трубы.

Требуемая толщина слоя цементно-песчаного покрытия для стальных труб должна соответствовать техническим условиям (ТУ), согласованным с заказчиком (эксплуатирующей сети организацией) в установленном порядке (например, на объектах в Москве - с МГУП «Мосводоканал» по ТУ - 5745-001-16341648).

Минимальные толщины слоя в зависимости от диаметра трубопровода представлены в табл 1.1.

Таблица 1.1

Минимальные толщины защитного слоя с допусками

| Внешний диаметр трубы, мм | Минимальная толщина слоя ЦПП, мм | Допуск по толщине слоя ЦПП, мм |

| 1 | 2 | 3 |

| 76 | 4 | +2 |

| 89 | 4 | +2 |

| 102 | 4 | +2 |

| 108 | 4 | +2 |

| 114 | 4 | +2 |

| 133 | 4 | +2 |

| 159 | 5 | +2 |

| 219 | 5 | +2 |

| 273 | 5 | +2 |

| 325 | 6 | +2 |

| 377 | 6 | +2 |

| 426 | 7 | +2 |

| 530 | 7 | +2 |

| 630 | 7 | +2 |

| 720 | 7 | +2 |

| 820 | 9 | +2 |

| 920 | 10 | +2 |

| 1020 | 11 | +2 |

| 1220 | 12 | +2 |

| 1420 | 12 | +2 |

| 1620 | 14 | +2 |

| 2020 | 16 | +2 |

Указанные в табл. 1.1 допуски по толщине слоя соответствуют гладкому и прямому трубопроводу; над сварными швами толщина слоя может уменьшаться (до 3 мм). На концах труб допускается уменьшение толщины изоляции до 50%, от торцов участка - не более 50 мм. Толщины внутренней защитной изоляции относятся также к трубопроводам с нанесенным цементно-песчаным покрытием в стационарных (заводских) условиях.

Работы по нанесению цементно-песчаных покрытий должны включать проведение подготовительных технических мероприятий, а также подготовку и приготовление компонентов смеси.

В свою очередь, подготовительные работы должны заключаться в проведении следующих операций:

- раскопке двух котлованов (стартового и финишного) с вырезкой лазов (при необходимости) или использованием колодцев со снятием гидрантов, фасонных частей и установкой (снятием) заглушек; технологические операции должны заканчиваться обязательным водоотливом (откачкой воды из трубопровода);

- определении протяженности технологических захваток, которая диктуется длинами стандартных рабочих тросов и рукавов (подачи раствора и воздуха), а также техническими характеристиками растворонасоса и не за висит от диаметра трубопровода.

В случае непреодолимых для прохождения прочистными снарядами и облицовочными агрегатами препятствий (вертикальные подъемы и спуски, местные углы поворота трассы в плане и по вертикали и другие препятствия, в том числе свищевые клинья, болты и т.д.) необходимы дополнительное вскрытие трубопроводов (устройство лазов) независимо от расположения колодцев в пределах установленной ранее технологической захватки и замена их предварительно облицованными элементами, в том числе фасонными частями. Нанесение защитных покрытий в труднодоступных местах должно производиться вручную на месте или в стационарных условиях с последующей перекладкой труб. Возможны и другие методы устранения препятствий, возникающих при облицовке трубопроводов.

Стандартная технология подготовки компонентов смеси должна включать операции просеивания песка и цемента через сито и затаривания в специальные емкости с плотнозакрывающимися крышками, предотвращающими воздействие влаги и загрязнения посторонними примесями (для цемента согласно ГОСТ 22237-85). Портландцемент (вяжущее) должен отвечать следующим требованиям: не содержать комков и химических добавок, иметь густоту цементного теста не более 27% и период схватывания не ранее 60 мин.

Удельная эффективная активность радионуклидов должна соответствовать 1 классу (менее 370 Бк/кг) по ГОСТ 30108-94. Не допускается смешивание цементов разных партий и марок, а также использование вяжущего со сроком хранения более 60 сут со дня отгрузки заводом-изготовителем. Возможно наличие в составе вяжущего сертифицированных тонкомолотых минеральных добавок (до 10% массы цемента) для повышения физико-химических характеристик покрытия (водонепроницаемости и стойкости к вспучиванию).

Используемый для приготовления смеси песок должен иметь крупность зерен не более 1 мм; фракции с размером зерен 0,315-0,63 мм должны составлять не менее 70% массы песка, а фракции размером до 0,315 мм менее 3%. Содержание глинистых, илистых и пылевидных частиц не должно превышать 3% (по массе), удельная эффективная активность радионуклидов должна соответствовать 1 классу. Используемая вода должна соответствовать техническим условиям ГОСТ 23732-79 и иметь температуру +10 ... +30 °С, а оптимальное соотношение твердых компонентов цемент -песок должно быть в пределах: по объему от 1:1 до 1:1,2 и по массе от 1:1,115 до 1:1,338. При этом водоцементное отношение должно составлять 0,3-0,36.

Подготовленная к нанесению на внутреннюю поверхность трубопровода цементно-песчаная смесь должна быть хорошо перемешана и однородна. Ее подвижность в течение всего времени использования должна быть в диапазоне 6,5-9,0 (по глубине погружения конуса согласно ГОСТ 5802-86). Перед нанесением на трубопровод цементно-песчаная смесь должна иметь температуру +10 ... +25 °С.

Работы по нанесению цементно-песчаных покрытий не производятся при установившейся среднесуточной температуре наружного воздуха менее 5 °С. Нанесенные цементно-песчаные покрытия должны соответствовать следующим основным требованиям:

- покрытие должно быть сплошным, поверхность заглаженной (допускаются борозды или гребни с отклонением по глубине до 1,0 мм при вы полнении требований по толщине слоя);

- набор прочности цементно-песчаного покрытия до 70% должен про ходить при температуре покрытия +5 ... +30 °С, влажности 90-100%;

- покрытие на любом участке санированного трубопровода должно иметь среднюю плотность не менее 2200 кг/м3 и прочность на сжатие в возрасте 3 сут. - 30 МПа (70% R28), 7 сут. - 35 МПа (80% R28) и 28 сут. - 45 МПа (100% R 28 по ГОСТ 26633-91 и СНиП 82-02-95).

Непосредственно после санации трубопровода должны производиться маркировка и регистрация выполненных работ по ТУ, согласованным с заказчиком (эксплуатирующей организацией) в установленном порядке. После маркировки для равномерного схватывания цемента по всей длине трубопровода он должен подвергаться герметизации в пределах захватки путем плотной заделки обоих мест вскрытия полиэтиленовой пленкой. Перед сдачей санированного трубопровода в эксплуатацию производится его промывка и дезинфекция. Восстановленный трубопровод должен быть принят эксплуатирующими организациями путем проверки соответствия покрытия требованиям ТУ 5745-001-16341648 (для Москвы). Данными техническими условиями регламентируются также специальные вопросы - безопасности производства работ и охраны окружающей среды.

К достоинству метода нанесения цементно-песчаных покрытий можно отнести относительную простоту технического исполнения и низкую стоимость ремонтных работ, которая составляет около 30% стоимости нового строительства. Тонкая и гладкая поверхность облицовки после ее затирки обеспечивает снижение гидравлического сопротивления и потерь напора в трубопроводах при незначительном уменьшении его внутреннего диаметра. После нанесения цементно-песчаного раствора трубопровод может быть пущен в эксплуатацию через 3-5 сут., т.е. технологический цикл процесса является относительно продолжительным. Покрытие сохраняется стабильным в течение длительного срока эксплуатации (50 лет).

Контроль качества нанесения цементно-песчаных покрытий состоит из контроля качества внутренней защитной изоляции и проведения приемосдаточных испытаний. Как правило, он должен включать:

- визуальный осмотр (при диаметре трубопровода более 900 мм) и телеинспекцию с помощью видеокамер (при диаметре трубопровода менее 800 мм), позволяющих выделить усадочные трещины, отслоения облицовок, вздутие, пустоты и другие дефекты, подлежащие ликвидации ручным или механизированным способом с повторным нанесением покрытия,

- измерение толщины защитного слоя путем использования механического способа - прокола специальным щупом в виде пластины размером 100x5x0,8 мм неотвердевшего покрытия или ультразвуковых и электромагнитных толщиномеров (допускаемая погрешность +10%); покрытие должно быть сплошным и гладким: на поверхности допускаются продольные борозды (гребни) глубиной (высотой) не более 1 мм, образованные заглаживающим устройством;

- измерение механической прочности покрытия (через 72 ч после нанесения раствора); прочность образца (кубика) на сжатие (или на изгиб) должна составлять не менее 22,5 МПа; проверка прочностных свойств должна производиться как минимум однократно при каждом нанесении покрытия;

- гидравлические испытания, т.е. натурные измерения расходов воды и давлений (в том числе для определения истинного значения коэффициента гидравлического трения).

После описанных процедур трубопровод принимается в эксплуатацию.

Отечественный и зарубежный опыт эксплуатации трубопроводов с внутренним цементно-песчаным покрытием показывает, что со временем свойства защитного покрытия не только не ухудшаются, но даже улучшаются. Транспортируемая по защищенному трубопроводу питьевая вода постепенно преобразует гидроокись кальция, присутствующую в свеженане-сенной облицовке, в гидрокарбонат кальция. В результате этого процесса с течением времени на границе раздела слоя цементно-песчаного покрытия и воды остается все меньше пор и борозд и оно становится более плотным. Таким образом, транспортируемая вода контактирует с плотным, похожим на камень минеральным материалом, что обеспечивает наилучшие условия в плане сохранения ее гигиенических и бактерицидных свойств.

Быстроотверждаемое покрытие Scothcot на основе двухкомпонентного полимера Сороn Hycot

Данный тип набрызгового покрытия относится к новому виду полуструктурных защитных покрытий и применяется в двух модификациях соответственно для случаев нарушения и ненарушения несущей способности трубопроводов при высокой стойкости к абразивному износу. Покрытие изготавливается фирмой E.Wood (Великобритания) с 2000 года и на сегодняшний день восстановлено свыше 8 тыс. км магистральных и распределительных сетей систем водоснабжения в нескольких странах мира.

Защитное покрытие наносится на внутреннюю поверхность трубопровода специальными распылительными головками и обладает рядом специфических особенностей, несколько отличающих его от цементно-песчаной облицовки как в плане технологии нанесения, так и возможностей защиты трубопровода.

При нанесении на внутреннюю поверхность трубопровода толщина покрытия может составлять за один проход от 1 до 5 мм; при этом допускается присутствие влаги на поверхности стенок. Нанесенное на стенки покрытие отверждается в течение нескольких минут, а трубопровод может быть сдан в эксплуатацию через 60 мин. Специальные исследования показали, что уже при толщине слоя защитного покрытия 3 мм оно наиболее эффективно для локализации сквозных коррозионных повреждений диаметром до 5 мм; продольных и кольцевых трещин; сдвигов отдельных труб в торцах до 25% от их диаметра.

В отличие от полиэтиленовых труб, используемых при ремонте ветхих трубопроводов путем протаскивания в них, покрытие Сороn Hycot обладает стойкостью к усадке при воздействии на него хлора, который неизбежно присутствует в водопроводной воде в целях ее обеззараживания.

В. А. Орлов