Трубы стальные сварные для магистральных газопроводов, нефтепроводов и нефтепродуктопроводов (4). ГОСТ Р 52079-2003

Steel weldes pipes for trunk gas pipelines, oil pipelines and oil products pipelines. Specifications

8 Маркировка, упаковка, транспортирование и хранение

8.1 На наружной поверхности каждой трубы на расстоянии не более 500 мм и не менее 20 мм от торца должна быть нанесена маркировка несмываемой краской или клеймами согласно ГОСТ 10692, содержащая:

- товарный знак или наименование предприятия-изготовителя труб;

- марку стали или условное обозначение;

- номер трубы типов 2 и 3, клеймо ОТК;

- год изготовления.

При механизированном методе маркировку располагают вдоль трубы на расстоянии не более 1500 мм от торца.

Участок клеймения отмечают черной или светлой краской.

На внутренней поверхности каждой трубы диаметром 530 мм и более на расстоянии до 500 мм от торца несмываемой краской четко наносят:

- марку стали или условное обозначение;

- наименование или товарный знак предприятия-изготовителя труб;

- номер партии;

- номер трубы;

- номинальные размеры (диаметр, толщину стенки) и фактическую длину трубы;

- углеродный эквивалент каждой плавки по документу о качестве исходного проката.

Допускается по согласованию между изготовителем и потребителем наносить на трубы дополнительную маркировку и применять самоклеящиеся этикетки вместо маркировки, наносимой на трубу несмываемой краской.

На трубах диаметром 219 мм и менее допускается маркировку наносить на металлический ярлык для каждого пакета.

8.2 Упаковку, транспортирование и хранение труб проводят по ГОСТ 10692.

ПРИЛОЖЕНИЕ А

(обязательное)

Нормы дефектов сплошности основного металла и сварного соединения труб

А.1 Классификация и определение дефектов

А.1.1 Дефекты в основном металле:

- трещина — дефект в виде узкого разрыва металла, идущего в глубь стенки. Различают сквозную, внутреннюю и наружную трещины с различной ориентацией относительно оси трубы;

- расслоение — дефект в виде щелевидного разрыва внутренних слоев металла, не выходящих на поверхность трубы;

- закат — дефект поверхности, представляющий собой прикатанный продольный выступ, образовавшийся в результате закатывания уса, подреза и глубоких рисок;

- неметаллические включения — дефект металлургического происхождения внутри стенки трубы различной формы в виде неметаллических включений (оксиды, сульфиды, графит, шлак и т. п.);

- вмятина (отпечаток) — дефект в виде углубления произвольной формы на поверхности трубы вследствие наличия дефектов на валках или инструменте;

- риска — дефект в виде углубления различной протяженности и ориентации, образовавшийся от царапанья поверхности металла изношенными валками;

- рванина — дефект технологического происхождения в виде раскрытого разрыва, расположенного перпендикулярно или под углом к кромкам заготовки;

- плена — дефект в виде отслоения металла языкообразной формы от основного тела трубы. Образуется вследствие раскатки рванин.

А.1.1.1 По характеру расположения дефекты в основном металле бывают внутренние, не выходящие на поверхность стенки трубы, и наружные, выходящие на внутреннюю или наружную поверхность.

А.1.1.2 По характеру распределения дефекты подразделяют на одиночные и скопление дефектов.

А.1.1.3 По протяженности и форме дефекты в основном металле классифицируют следующим образом:

- одиночные круглые дефекты (расслоение, закат, вмятина, неметаллическое включение);

- одиночные продолговатые дефекты, расположенные вдоль или поперек оси трубы (расслой, закат, вмятина, риска, трещина);

- одиночные или локализованные скопления дефектов (неметаллические включения, трещины, риски).

А.1.2 Дефекты в сварном соединении труб:

- трещина — дефект сварного соединения в виде разрыва в сварном шве или прилегающих к нему зонах с выходом или без выхода на наружную или внутреннюю поверхность стенки трубы;

- продольная трещина — трещина сварного соединения, ориентированная вдоль оси сварного шва;

- поперечная трещина — трещина сварного соединения, ориентированная поперек оси сварного шва;

- разветвленная трещина — трещина сварного соединения, имеющая ответвления в различных направлениях;

- непровар — дефект в виде несплавления в сварном соединении. Образуется вследствие неполного расплавления металла кромок, отсутствия осадки и т. д. При непроваре может наблюдаться «слипание» кромок или сквозное отверстие в зоне шва;

- подрез — дефект в виде углубления по линии сплавления сварного шва с основным металлом;

- смещение кромок — радиальное отклонение свариваемых кромок трубной заготовки относительно друг друга;

- утонение стенки — уменьшение толщины стенки основного металла трубы в зоне шва после удаления наружного и внутреннего грата;

- высота грата — величина выступа в зоне сварного шва относительно образующей поверхности трубы. Грат является следствием пластических деформаций нагретых кромок — осадки;

- высота остатка грата — величина выступа в зоне сварного шва относительно образующей поверхности трубы после удаления наружного или внутреннего грата;

- газовые поры (раковины) — дефект сварных швов в виде скоплений в металле шва мелких полостей сферической формы, которые образовались в результате перенасыщения жидкого металла газами, не успевшими выйти во время быстрой кристаллизации на поверхность сварочной ванны;

- шлаковые (неметаллические) включения — дефект сварных швов в виде микро- и макроскопических соединений металла (оксиды, сульфиды, нитриды и др.), а также включения инородных частиц (шлаки), попадающих извне в сварочную ванну;

- подрез — дефект сварного соединения в виде углубления по линии сплавления сварного шва в основном металле;

- смещение шва — дефект в виде смещения (увод) наружного или внутреннего шва относительно друг друга;

- нарушение формы шва — дефект сварного шва в виде неравномерности его высоты, неполноты заполнения с резким переходом к основному металлу и другие;

- поджог — дефект сварного соединения в виде местного (локального) подплавления поверхности металла, иногда сопровождающегося возникновением трещин;

- прожог — дефект сварного шва, заключающийся в вытекании металла сварочной ванны на обратную сторону шва с образованием в нем отверстия.

А.1.2.1 По характеру расположения в сварном соединении дефекты бывают внутренние, не выходящие на поверхность сварного соединения, и наружные, расположенные на внутренней или наружной поверхностях сварного соединения трубы.

А.1.2.2 По протяженности поверхностные риски в основном металле труб всех типов и сварном соединении труб типа 1 классифицируют следующим образом:

- «короткий» дефект, длина которого вдоль оси шва трубы не превышает 10 мм глубиной не более 10 % номинальной толщины стенки трубы, но не более 1,5 мм;

- «длинный» дефект, длина которого вдоль оси трубы составляет от 10 до 100 мм глубиной не более 10 % номинальной толщины стенки трубы, но не более 1 мм.

А.1.2.3 Дефекты в виде газовых пор или шлаковых включений могут быть: одиночные, цепочки или скопления.

К одиночным дефектам относят дефекты, которые по своему расположению не образуют цепочку или скопление.

К цепочке дефектов относят дефекты, которые расположены по одной линии в количестве не менее двух.

К скоплению дефектов относят дефекты с кучным расположением не менее трех.

А.2 Нормы дефектов

Размеры дефектов в сварных трубах всех типов установлены с учетом следующих рабочих параметров:

- уровень окружных напряжений в стенке трубы при эксплуатации должен быть не более 0,75 нормативного предела текучести sт основного металла;

- число циклов изменения внутреннего давления в трубопроводе ниже заданного на 30 % и более не должно превышать 3×103 (статический режим нагружения).

Нормы дефектов при других режимах эксплуатации труб должны устанавливаться по согласованию между потребителем и изготовителем труб.

А.2.1 Недопустимые дефекты в основном металле труб:

- сквозные и несквозные трещины любых размеров;

- плены, рванины, расслоения и закаты, выходящие на поверхность, торцевые участки трубы или в зоны, примыкающие к линии сплавления шва;

- внутренние одиночные расслоения или цепочка расслоений металла размером, в любом направлении превышающим 80 мм, и площадью более 5000 мм2;

- внутренние расслоения основного металла шириной 10 мм и площадью более 100 мм2, примыкающие к линии сплавления сварных швов, и в зонах, расположенных на длине 25 мм и менее от торца трубы;

- цепочка расслоений, если ее суммарная длина превышает 80 мм. Цепочкой являются расслоения размером более 20 мм в любом направлении, отстоящие друг от друга на расстояние менее толщины стенки трубы;

- забоины с плавными очертаниями и окалина при условии, если они выводят толщину стенки за пределы допустимых значений;

- одиночные наружные дефекты (плены, закаты, риски, неметаллические включения и прочие), глубина которых после их зачистки выводит толщину стенки трубы за минусовые отклонения;

- продольные поверхностные риски, превышающие размеры по протяженности и глубине согласно А.1.2.2.

А.2.2 Недопустимые дефекты в сварных соединениях труб:

- непровары, трещины, шлаковые включения и газовые поры, выходящие на наружную и внутреннюю поверхности шва;

- прожоги, поджоги, нарушение формы шва, раздвоения на неудаленной части наружного или внутреннего грата;

- совпадение подрезов в одном сечении по наружному и внутреннему швам;

- кратеры в сварных швах на концевых участках труб типа 3;

- смещение свариваемых кромок, остаток неудаленного грата и размеры усиления шва, превышающие требования 4.12—4.15 настоящего стандарта;

- подрезы глубиной, превышающей требования 4.14.

А.2.3 Максимальные размеры и распределение несплошности сварного шва (шлаковые включения и газовые поры) представлены в таблицах А.1, А.2 и на рисунках А.1, А.2. Размеры и распределение несплошности в сварном шве, превышающие вышеприведенные данные, относят к недопустимым дефектам.

Таблица А.1 — Несплошности в виде удлиненных шлаковых включений в сварном шве

| Максимальные размеры, мм | Минимальный интервал, мм | Максимальное число на длине 152,4 мм |

| 1,6´12,7 | 152,4 | 1 |

| 1,6´6,4 | 76,2 | 2 |

| 1,6´3,2 | 50,8 | 3 |

Примечания

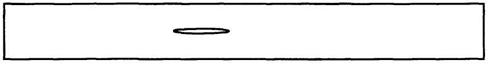

1 См. рисунок А.1.

2 Максимальная общая длина несплошностей на любом участке шва, равном 152,4 мм, не должна превышать 12,7 мм.

Пример 1 — одна несплошность длиной 12,7 мм

Пример 2 — две несплошности длиной по 6,4 мм

Пример 3 — три несплошности длиной по 3,2 мм

Рисунок А.1 — Примеры схем распределения удлиненных несплошностей в сварных швах в виде шлаковых включений

Таблица А.2 — Несплошности в виде круглых шлаковых включений и газовых пор в сварном шве

| Размер, мм | Размер прилегающих несплошностей, мм | Минимальное расстояние между несплошностями, мм | Максимальное число на длине 152,4 мм |

| 3,2 | 3,2 | 50,8 | 2 |

| 3,2 | 1,6 | 25,4 | Различное |

| 3,2 | 0,8 | 12,7 | То же |

| 3,2 | 0,4 | 9,5 | » |

| 1,6 | 1,6 | 12,7 | 4 |

| 1,6 | 0,8 | 9,5 | Различное |

| 1,6 | 0,4 | 6,4 | То же |

| 0,8 | 0,8 | 6,4 | 8 |

| 0,8 | 0,4 | 4,8 | Различное |

| 0,4 | 0,4 | 3,2 | 16 |

Примечания

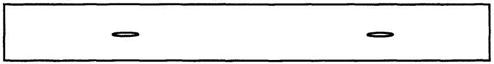

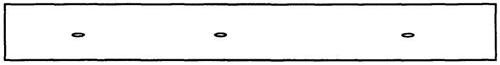

1 См. рисунок А.2.

2 Сумма диаметров на любом участке шва, равном 152,4 мм, не должна превышать 6,4 мм.

3 Максимальный диаметр несплошностей для стенки толщиной 6,4 мм и менее не должен превышать 2,4 мм.

4 Две несплошности диаметром 0,8 мм и менее могут располагаться на расстоянии одного диаметра друг от друга при условии, что они отделены от любой другой прерывности не менее чем на 12,7 мм.

![]()

Пример 1 — две несплошности диаметром по 3,2 мм

![]()

Пример 2 — одна несплошность диаметром 3,2 мм; одна — 1,6 мм; две — по 0,8 мм

![]()

Пример 3 — одна несплошность диаметром 3,2 мм; одна — 0,8 мм; шесть — по 0,4 мм

![]()

Пример 4 — четыре несплошности диаметром по 1,6 мм

![]()

Пример 5 — две несплошности диаметром по 1,6 мм; четыре — по 0,8 мм

![]()

Пример 6 — восемь несплошностей диаметром по 0,8 мм

![]()

Пример 7 — шестнадцать несплошностей диаметром по 0,4 мм

![]()

Пример 8 — три разбросанных несплошности диаметром по 0,8 мм; десять — по 0,4 мм

Рисунок А.2 — Примеры схем распределения несплошностей в виде круглых шлаковых включений и газовых пор

ПРИЛОЖЕНИЕ Б

(обязательное)

Требования к рентгеновскому методу контроля труб

Б.1 При рентгеновском контроле для определения качества швов могут применяться рентгенографический (с помощью пленок) или рентгенотелевизионный (с проектированием изображения на экран) метод при условии обеспечения требуемой чувствительности.

Б.2 Операторы, проводящие контроль труб рентгеновским методом, должны пройти соответствующую подготовку, сдать необходимые экзамены и быть аттестованными в установленном порядке.

Программы подготовки и аттестации операторов контроля должны включать:

- учебные инструкции по правилам рентгеновского контроля;

- практическую подготовку на рабочем месте для ознакомления операторов контроля с конкретным оборудованием, используемым при контроле, включая определение допустимости дефектов;

- изучение требований настоящего стандарта на выпускаемые трубы;

- медицинское обследование оператора контроля не менее одного раза в год для определения его физических возможностей выполнять требуемые функции контроля.

Б.3 Аттестованные операторы контроля, которые в течение года или более не осуществляли рентгенотелевизионный контроль труб, должны пройти переаттестацию в соответствии с Б.2. При существенном изменении процедуры и методики контроля операторы контроля также подлежат переаттестации.

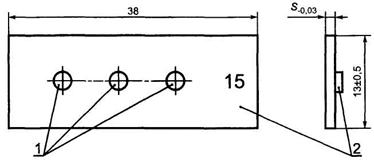

Б.4 В качестве стандартного образца предприятия (СОП) для проверки чувствительности рентгеновского контроля необходимо использовать пластинчатые или проволочные пенетрометры.

Б.4.1 Форма и размеры стандартного пластинчатого пенетрометра показаны на рисунке Б.1. Пенетрометр должен изготовляться из материала с такими же рентгеновскими характеристиками, что и материал контролируемой трубы. Толщина пенетрометра должна быть не более 4 % толщины стенки контролируемой трубы. Применяют 2 %-ные или 4 %-ные пенетрометры, размеры которых приведены в таблицах Б.1 и Б.2.

1 — отверстие Æ 1,6 мм; 2 — шифр пенетрометра

Рисунок Б.1 — Стандартный пластинчатый пенетрометр

Таблица Б.1 — Размеры стандартного 4 %-ного пенетрометра API [1]

В миллиметрах

| Толщина стенки трубы | Толщина пенетрометра максимальная | Шифр пенетрометра |

| От 3,0 до 6,4 | 0,25 | 10 |

| » 6,4 » 7,9 | 0,32 | 12 |

| » 7,9 » 9,5 | 0,38 | 15 |

| » 9,5 » 11,1 | 0,45 | 17 |

| » 11,1 » 12,7 | 0,51 | 20 |

| » 12,7 » 15,9 | 0,64 | 25 |

| » 15,9 » 19,1 | 0,76 | 30 |

| » 19,1 » 25,4 | 1,02 | 40 |

| » 25,4 » 31,8 | 1,27 | 50 |

| » 31,8 » 38,1 | 1,52 | 60 |

Таблица Б.2— Размеры стандартного 2 %-ного пенетрометра API [1]

В миллиметрах

| Толщина стенки трубы | Толщина пенетрометра максимальная | Шифр эталонного образца |

| От 5,1 до 6,4 | 0,13 | 5 |

| » 6,4 » 7,9 | 0,15 | 6 |

| » 7,9 » 9,5 | 0,19 | 7 |

| » 9,5 » 11,1 | 0,25 | 10 |

| » 11,1 » 12,7 | 0,32 | 12 |

| » 12,7 » 15,9 | 0,38 | 15 |

| » 15,9 » 19,1 | 0,45 | 17 |

| » 19,1 » 25,4 | 0,51 | 20 |

| » 25,4 » 31,8 | 0,64 | 25 |

| » 31,8 » 40,0 | 0,76 | 30 |

Примечание — При расшифровке дефектов в зоне термического влияния сварных соединений труб рентгеновский контроль следует проводить с 2 %-ной чувствительностью.

Б.4.2 Проволочный пенетрометр выбирают для соответствующей толщины стенки трубы согласно таблицам Б.3 и Б.4. Применяют 2 %-ные или 4 %-ные проволочные пенетрометры.

Таблица Б.3 — Размеры стандартного 4 %-ного проволочного пенетрометра ИСО [2]

В миллиметрах

| Номер партии | Толщина стенки | Диаметр проволоки |

| 1 | От 41,1 до 50,8 | 2,00 |

| 2 | » 31,8 » 41,1 | 1,60 |

| 3 | » 25,4 » 31,8 | 1,25 |

| 4 | » 20,3 » 25,4 | 1,00 |

| 5 | » 15,9 » 20,3 | 0,80 |

| 6 | » 12,7 » 15,9 | 0,63 |

| 7 | » 10,2 » 12,7 | 0,50 |

| 8 | » 8,3 » 10,2 | 0,40 |

| 9 | » 6,4 » 8,3 | 0,32 |

| 10 | » 5,1 » 6,4 | 0,25 |

| 11 | » 4,1 » 5,1 | 1,20 |

| 12 | » 3,2 » 4,1 | 0,16 |

| 13 | » 2,5 » 3,2 | 0,13 |

Таблица Б.4 — Размеры стандартного 2 %-ного проволочного пенетрометра ИСО [2]

В миллиметрах

| Номер партии | Толщина стенки | Диаметр проволоки |

| 1 | От 40,6 до 50,8 | 1,00 |

| 2 | » 31,8 » 40,6 | 0,80 |

| 3 | » 25,4 » 31,8 | 0,63 |

| 4 | » 20,3 » 25,4 | 0,50 |

| 5 | » 16,5 » 20,3 | 0,40 |

| 6 | » 12,7 » 16,5 | 0,32 |

| 7 | » 10,1 » 12,7 | 0,25 |

| 8 | » 8,3 » 10,1 | 1,20 |

| 9 | » 6,4 » 8,3 | 0,16 |

| 10 | » 5,1 » 6,4 | 0,13 |

| 11 | » 4,1 » 5,1 | 0,10 |

| 12 | » 3,0 » 4,1 | 0,07 |

При установке проволочного пенетрометра поперек сварного шва диаметр проволоки должен определяться суммарным размером нормативной толщины стенки и нормативных высот усилений наружного и внутреннего швов.

При установке проволочного пенетрометра на основной металл диаметр проволоки должен определяться только для нормативной толщины стенки трубы.

Б.5 При рентгенографическом контроле с использованием пленки пенетрометр должен располагаться на каждой пленке. В случае рентгенографического контроля (с использованием пленки) сварного шва трубы по всей его длине на каждую трубу устанавливают по одному пенетрометру. При рентгенографическом контроле трубу следует удерживать в неподвижном положении. Для обеспечения четкости изображения и требуемой чувствительности контроля должны быть четко различимы все три отверстия пластинчатого пенетрометра или отдельные проволочки проволочного пенетрометра.

Б.6 Для определения четкости изображения дефектов на рабочих скоростях контроля при рентгенотелевизионном методе необходимо использовать отрезок трубы с минимальной толщиной стенки. В центре шва такой трубы должны быть просверлены сквозные отверстия диаметром 0,8 мм, как показано в примере 6 на рисунке А.2 приложения А. Необходимо просверлить не менее четырех серий таких отверстий на расстоянии 300 мм друг от друга. По усмотрению изготовителя вместо отрезка трубы для этих же целей могут быть использованы пенетрометры, указанные в Б.4 настоящего приложения. Скорость контроля должна быть выбрана такой, чтобы обеспечить четкое визуальное определение оператором отверстий в отрезке трубы или пластинчатом пенетрометре или отдельных проволочек в проволочном пенетрометре.

Б.7 Стандартные образцы предприятия (СОП) и рентгеновские установки, как испытательное оборудование, должны пройти аттестацию согласно ГОСТ 8.315 и ГОСТ Р 8.568 соответственно.