Влияние среды с температурой выше 450°С на металл трубопровода

При длительной работе трубопроводов с температурой среды выше 450°С в сталях развивается ползучесть, окалинообразование и графитизация, которые снижают прочностные характеристики сталей.

Жаропрочность. При работе паропровода с температурой пара выше 450°С на внутренних стенках труб происходит окисление металла и за счет утончения стенок труб образуются тонкие слои окалины. С течением времени толщина стенах труб уменьшается, вследствие чего в стенках труб увеличиваются напряжения и ускоряется процесс ползучести.

Способность стали сопротивляться образованию окалины при действии на нее пара с высокой температурой называемся окалиностойкостью или жаропрочностью.

Жаростойкость сталей определяется потерей массы окисляющимся металлом за определенный промежуток времени. Потеря в массе металла за счет образования окалины учитывается при расчете толщины стенки труб на прочность прибавкой на образование окалины.

Графитизация. Под действием высоких температур в стали происходит выделение свободного углерода по границам зерен. Это явление называют графитизацией стали. Наличие зерен графита в стали с практически нулевой механической прочностью равносильно появлению в стали раковин или пустот, ослабляющих металл к приводящих к ускорению ползучести.

Чтобы предотвратить графитиазацию сталей, производят специальные термические обработки стали и легирование сталей специальными присадками, связывающими углерод. Для своевременного обнаружения графитизации труб паропроводов на электростанциях организован систематический контроль за изменениями структуры стали с периодической вырезкой с наиболее горячих участков паропроводов образцов для лабораторного исследования.

Длительная прочность характеризует разупрочнение металла трубопровода или снижение его механической прочности при длительной работе при высоких температурах. Чем длительнее металл работает при высоких температурах, тем меньшее напряжение требуется для разрушения этого металла.

| Таблица 1-3 | |||||

| Механические свойства металлов труб | |||||

| Марка стали | Предел текучести, МПа | Временное

сопротивление разрыву, МПа |

Относительное

удлинение, % |

Твердость по Бринеллю

(при в толщине стенки более 10 мм) HB |

|

| Диаметр

отпечатка, мм не менее |

Число твердости

не более |

||||

| 10

20 35 45 10Г2 20Х 40Х 30ХГСА 15ХМ 30ХМА 12ХН2 ВСт4сп ВСт4сп ВСт5сп ВСт5сп |

210

250 300 330 270 - - - 230 400 400 25 25 27 27 |

340

420 520 600 480 440 670 700 440 600 550 420 420 500 500 |

24

21 17 14 21 16 9 11 21 13 14 20 - - 17 |

5,1

4,8 4,4 4,2 4,3 - 3,7 - - - - - |

1370

1560 1870 2070 1970 - 2690 - - - - - - - |

| Таблица 1-4 | ||||||||||

| Номинальные допустимые напряжения для труб из

углеродистых сталей при разных температурах, МПа |

||||||||||

| Марка стали | Временное сопротивление

разрыву, МПа |

Рабочая температура труб, °С | ||||||||

| 200 | 260 | 300 | 340 | 380 | 400 | 420 | 440 | 460 | ||

| Ст2

СтЗ Ст4 10 15 и 15к 22к 25 и 25к |

350

390 430 360 400 450 480 |

105

117 128 109 121 14 14 |

93

103 111 96 106 129 127 |

85

94 - 88 97 122 115 |

-

- - 79 87 - 104 |

-

- - 71 77 - 92 |

-

- - 67 73 - 87 |

-

- - 63 69 - 81 |

-

- - 52 58 - 67 |

-

- - 41 46 - 51 |

Длительной прочностью стали называется способность стали нести без разрушения заданную нагрузку в течении определенного времени. Предел длительной прочности трубопроводных сталей является их важнейшей прочностной характеристикой. Сравнительной величиной длительной прочности стали является предел длительной прочности, т. е. напряжение, при котором металл разрушается через 100000 ч работы при определенной температуре.

Расчеты трубопроводов на прочность обычно производятся по допускаемым напряжениям, которые связаны с пределом длительной прочности соотношением

где σtдоп — допускаемое напряжение, σд.п — запас прочности по пределу длительной срочности.

Величина σtдоп, вычисленная по этой формуле, относится к той температуре, для которой был принят предел длительной прочности. Предел длительной прочности трубопроводных сталей резко снижается при повышении температуры.

Механические свойства металла труб в состоянии поставки должны удовлетворять нормам механических свойств, приведенным в табл. 1-3.

Номинальные допускаемые напряжении для труб из углеродистых сталей для разных температур приведены в табл. 1-4.

Рекомендуемые расчетные характеристики прочности стали при высоких температурах приведены в табл. 1-5.

В качестве расчетной характеристики прочности принята наименьшая из двух величин для данной температуры — предела текучести и предела длительной прочности за 100 000 ч. Значения предела текучести (находящиеся слева от жирной ломаной линии) соответствуют минимальным опытным данным для разных плавок, а значения предела длительной прочности (находящиеся справа от жирной ломаной линии)—средним опытным данным с отклонениями ±20% среднего значения.

| Таблица 1-5 | |||||||||||||

| Рекомендуемые расчетные характеристики прочности труб при высоких температурах, МПа | |||||||||||||

| Марка стали | Рабочая температура. ºС | ||||||||||||

| 250 | 300 | 350 | 400 | 450 | 475 | 500 | 525 | 550 | 575 | 600 | 625 | 650 | |

| 20

15ГС 15ХМ 12Х1МФ 13Х1М1Ф 12Х2МФБ 12Х2МФСР Х18Н12Т |

200

250 230 250 280 210 240 210 |

180

230 220 240 270 200 230 200 |

100

200 210 230 230 190 220 200 |

140

170 200 220 240 190 210 190 |

100

130 190 210 230 170 200 185 |

70

- 190 200 220 150 190 180 |

50

- 155 190 210 120 180 170 |

-

- 110 150 170 100 150 165 |

-

- 75 110 130 80 110 160 |

-

- - 85 95 65 85 140 |

-

- - 60 70 50 70 110 |

-

- - - - 40 60 90 |

-

- - - - - - 70 |

Значения характеристик прочности для температур, лежащих в промежутке между указанными в таблице, находят линейной интерполяцией.

Предел текучести определяют по ГОСТ 9651-73. На электростанциях должен быть организовав контроль состояния металла паропроводов при температуре стенки 450°С и выше, а также наблюдения за ростом остаточных деформаций, структурными изменениями, изменениями содержания легирующих элементов в карбидной фазе.

На электростанции должна быть схема паропроводов с нанесенными на ней точками измерения остаточных деформаций, местами

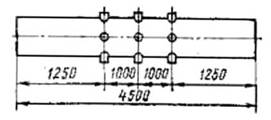

Рис. 1-2. Расположение реперов на контрольном участке паропроводов.

расположения контрольных участков (рис. 1-2) сварных соединений и опор. Нумерация этих точек измерения и контрольных участков сварных соединений должна быть последовательная и единая по электростанции. Места расположения точек измерения и площадка для удобного доступа к ним должны быть предусмотрены проектом.

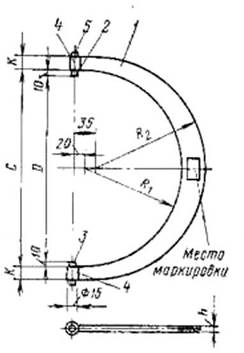

Для установки бобышек на паропроводах под один размер и последующего измерения по ним остаточной деформации труб применяют специальные скобы (рис. 1-3). Для каждого диаметра труб имеется своя скоба. Замеры производят по бобышкам, установленным по взаимно перпендикулярным осях (х—х иу—у).

Контролю и наблюдению подлежат все паропроводы, работающие при температуре 450°С и выше, за исключением паропроводов диаметром менее 100 ми, длительность работы которых не превышает 3000 ч в гол.

Рис. 1-3. Эскиз скобы (шаблона) для измерения остаточной деформация паропроводов.

1 — корпус; 2 — сменная губка; 3 — губка, запрессованная во втулку с посадкой А1/Пр1; 4 — втулка; 5 — гайка, закрепляющая схемную втулку.

| Размеры скобы для наиболее ходовых диаметров паропроводов | |||||||||||

| Диаметр паропровода, мм | Размер скобы, мм | ||||||||||

| l | D | С | R | К | R не менее | H | |||||

| I | II | III | I | II | III | ||||||

| 335

273 245 219 188 133 |

10

10 10 10 10 10 |

8,4

8,6 8,8 8,9 9,15 9,35 |

6,8

7,2 7,6 7,8 8,3 8,7 |

288

313 289 259 208 173 |

366,5

314,4 286,2 260,1 208,8 173,6 |

308,2

315,8 287,4 261,2 209,7 174,3 |

385

333 305 279 228 193 |

192,5

166,5 132,5 139,5 114 96,5 |

25

25 20 20 15 15 |

217,5

191,5 172,5 159,5 129,5 111,5 |

8

8 8 6 6 6 |

Ползучесть — явление, при котором в стенках труб медленно накапливается остаточная деформация, возникающая в результате длительного воздействия внутреннего давления среды даже при напряжениях ниже предела текучести, соответствующего данной температуре. Ползучесть приводит к увеличению диаметра трубопровода и соответственно утонению стенок труб и возрастанию напряжений растяжения. Протекание процесса ползучести характеризуется скоростью ползучести. Для уменьшения скорости ползучести в сталь вводят легирующие элементы: хром, молибден, ванадий, титан. Следовательно, для трубопроводов, работающих при температуре 450°С и выше, применяют низколегированные, легированные и аустенитные стали.