Технология централизованного изготовления

Значительные объемы работ по сооружению технологических трубопроводов вызывают необходимость ведения их прогрессивными способами в короткие сроки, с минимальными затратами труда и высоким качеством работ. Одним из наиболее важных путей технического прогресса является индустриализация трубопроводных работ, которая в качестве одного из основных элементов включает в себя предварительное централизованное изготовление деталей и.узлов и монтаж трубопроводов готовыми узлами или блоками при максимальной механизации работ.

Преимущества централизованного изготовления технологических трубопроводов заключаются в том, что, во-первых, трубопроводы изготовляются независимо от состояния готовности строительства объекта и монтажа оборудования на трубозаготовительных базах и заводах с применением деталей заводского изготовления. Во-вторых, централизованное изготовление трубопроводов дает возможность механизировать большинство производственных операций, в том числе наиболее трудоемкие; увеличить серийность производства; внедрить высокопроизводительные станки и механизмы, сборочно-сварочные приспособления; широко применить механизированную базовую резку, полуавтоматические и автоматические способы сварки; механизировать подъемно-транспортные операции; значительно повысить качество изготовления. При этом трудоемкость изготовления обвязочных трубопроводов сокращается в среднем на 25%. Кроме того, снижается стоимость работ за счет уменьшения трудоемкости изготовления, значительного повышения производительности труда, уменьшения организационных потерь и ликвидации сезонности работы в зависимости от метеорологических условий, сокращения отходов и потерь труб, уменьшения расходов на хранение материалов на месте монтажа.

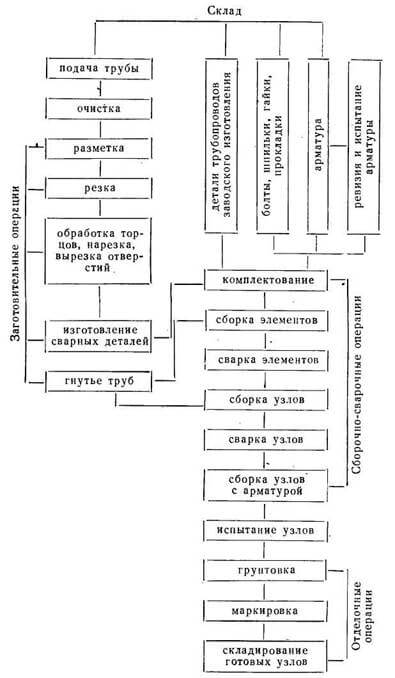

Рис. 93. Схема технологического процесса централизованного изготовления узлов трубопроводов

Централизованное изготовление узлов на трубозаготовительных базах и заводах должно соответствовать современному уровню развития техники и обеспечивать высокую производительность труда. Это возможно при повышении серийности изделий и внедрении поточного способа производства. Для этого вначале изготовляют отдельные одноосные элементы трубопроводов, а затем из готовых элементов собирают узлы.

При механизированном поточном изготовлении узлов необходимо соблюдать следующие основные .положения организации производства:

операции технологического процесса по возможности должны быть разделены на простые, элементарные;

основные операции должны быть выполнены без возврата грузопотока заготовок;

отдельные операции не должны существенно опережать или задерживать общий ритм потока;

заготовки необходимо перемещать равномерно и ритмично и по возможно кратчайшему пути;

подъемно-транспортные операции должны быть максимально механизированы.

Примерная схема технологического процесса централизованного изготовления узлов трубопроводов представлена на рис. 93. Процесс производства состоит из трех основных групп операций: заготовительные, сборочно-сварочные и отделочные. Процесс предусматривает широкое применение стандартных деталей трубопроводов заводского изготовления. В связи с тем, что пол-.ная номенклатура стандартных деталей еще не освоена заводами, в схеме предусмотрено также изготовление сварных деталей.

В настоящее время разработаны типовые проекты этих цехов и заводов. Производственная годовая программа таких цехов определяется объемом и характером трубопроводных работ, выполняемых монтажными организациями, и обычно составляет 1000, 2000, 3000, 4000 и 5000 т (табл. 15).

| Таблица 15 | |||||

| Основные технико-экономические показатели трубозаготовительных цехов | |||||

| Показатели | Годовая программа, т | ||||

| 1000 | 2000 | 3000 | 4000 | 5000 | |

| Съем продукции с 1 м производствен ной площади, т в год | 1,5 | 1,8 | 2,0 | 2,2 | 2,3 |

| Выработка на одного основного рабочего, т в год | 48 | 50 | 52 | 55 | 56 |

| Трудозатраты на изготовление 1 т продукции, чел/ч | 40 | 38 | 37 | 38 | 35 |

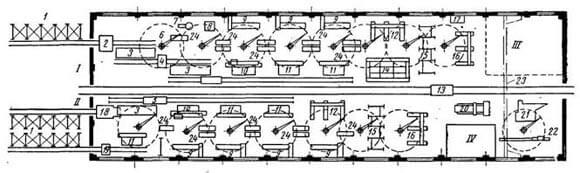

Схема планировки одного из таких цехов с годовой производительностью 3000 т узлов показана на рис. 94.

Рис. 94. Схема планировки трубозаготовительного цеха:

I — линия изготовления узлов D =200—500 мм, II — линия изготовления узлов D =50—150 мм, III — промежуточный склад готовой продукции, IV — генераторная ТВЧ; 1 — приемный стеллаж с рольгангом, 2 — станок для газопламенной резки труб, 3 — наклонный стол с отсекателями, 4 — установка для правки концов труб с рольгангом, 5 — приводная тележка для подачи патрубков 6 — кран консольный поворотный 400 кг, 7 — автомат сварочный АДК-500-6, -S — манипулятор сварочный Т-25М, 9 — сварочный пост с фрикционным манипулятором и головкой ТСГ-7 для сварки элементов, 10 — приспособление для вырезки отверстий в трубах со стендом для сборки тройниковых соединений, 11— стенд для сборки элементов с приемным столом, 12— стенд для сборки плоских узлов, 13 — транспортная приводная тележка, 14 — стенд для сборки пространственных узлов, 15 — стеллаж для сварки узлов, 16 — стенд для сборки узлов с арматурой, 17 — насос для гидроиспытания узлов, 18 — трубонарезной станок 9НЙ, 19 — трубоотрезной станок ВМС-35, 20 — станок для гнутья труб с нагревом ТВЧ средняя модель 52-012-19, 21 — станок для холодного гнутья труб ТГМ-38-159, 22 — трубоотрезной станок 1820 для нержавеющих труб, 23 — кран-балка грузоподъемностью 2 тс, 24 — контейнер, 25 - складское оборудование http://www.svektor.ru/

Цех имеет две поточные линии для изготовления элементов и узлов трубопроводов из углеродистой стали с условным проходом от 50 до 150 и от 200 до 500 мм. Изготовление трубопроводов в цехе осуществляют следующим образом. Трубы со стеллажей приводными рольгангами подают через проем в.стене в цех, где очищают их наружную поверхность и продувают внутреннюю. Затем, они поступают для разметки и резки. Под прямую резку трубы часто не размечают, так как для этой цели на станках применяют упоры или мерные линейки. Отрезанные по размерам патрубки поступают на стеллаж, а затем в установку, где осуществляется правка и калибровка концов. Каждый патрубок после правки маркируют краской. Комплектование патрубков и деталей трубопроводов ведут по отдельным узлам. Затем механизированной тележкой патрубки подают на стенды сборки элементов трубопроводов. Собранные и прихваченные электросваркой элементы с помощью крана-укосины укладывают в контейнеры и направляют на манипуляторы-вращатели для сварки. Сваривать элементы надо по возможности автоматическими или полуавтоматическими способами. Ручная сварка допускается лишь в тех случаях, когда вследствие сложной конфигурации элемента или узла применение автоматической или полуавтоматической сварки невозможно.

В отдельных случаях для изготовления элементов и узлов применяют гнутье труб на трубогибочных станках в холодном состоянии или с нагревом токами высокой частоты.

После сварки элементы с помощью кран-балки подают на стенды для сборки плоских и пространственных узлов и затем на стеллажи для- их сварки.

Узлы трубопроводов целесообразно собирать на стендах совместно с запорно-регулирующей арматурой, когда это допустимо по условиям транспортирования. Ревизию и испытание арматуры осуществляют на оборудовании, расположенном на отдельном участке.

Качество изготовления узлов проверяют при испытании всей линии трубопровода после ее монтажа.

Гидравлическое испытание готовых узлов в трубозаготовительных цехах и мастерских, как правило, не производят, за исключением тех случаев, когда имеется большое количество стыков, выполненных ручной сваркой, а также узлов, собранных с арматурой, приборами контроля и автоматики.

Готовые узлы маркируют в соответствии с чертежом не менее чем в двух местах и в разных плоскостях. Это облегчает их подбор на местах хранения и монтажа.

Открытые концы готовых узлов при транспортировании и хранении закрывают инвентарными заглушками или пробками, чтобы предохранить внутреннюю полость трубопроводов от засорения.

У изготовленных в цехах узлов трубопроводов должны быть полностью заварены сварные стыки, собраны фланцевые соединения на постоянных прокладках с полным количеством болтов или шпилек и затянуты. На узлах должны быть вварены спускные и воздушные патрубки, бобышки и гильзы для контрольно-измерительных приборов, реперы для замера ползучести.

1. Для чего производится централизованное изготовление трубопроводов?

2. В чем заключаются основные преимущества централизованного изготовления трубопроводов?

3. Назовите основные технологические операции при централизованном изготовлении трубопроводов.

4. Назовите основные технико-экономические показатели трубозаготовительных цехов.

Все материалы раздела «Изготовление трубопроводов» :

● Технология централизованного изготовления

● Сборка элементов и узлов трубопроводов

● Испытание и маркировка узлов

● Организация труда при изготовлении узлов, основные правила техники безопасности

● Изготовление сварных труб и секционных отводов

● Изготовление сварных тройниковых соединений и П-обраных компенсаторов

● Сборка и сварка прямолинейных секций

● Антикоррозийная изоляция секций трубопроводов

● Состав проектной документации трубопроводов

● Монтажно-технологическая схема и монтажный чертеж трубопроводов

● Деталировочные чертежи трубопроводов

● Нормы и правила сооружения трубопроводов