Сборка и сварка прямолинейных секций

Прямолинейные секции являются основным элементом межцеховых трубопроводов, для которых характерно небольшое количество фасонных деталей и фланцевых соединений. Обычно все межцеховые трубопроводы собирают на сварке. Фланцевые соединения применяют только для соединения с арматурой и компенсаторами (за исключением П-образных), а также на трубопроводах, транспортирующих густые и легкозатвердевающие или коксующиеся продукты. Длина прямых участков межцеховых трубопроводов определяется расстоянием между компенсаторами; при надземной прокладке она колеблется в пределах от 50 до 100 м. При подземной прокладке «холодных» трубопроводов компенсаторы не требуются и протяженность прямых участков может достигнуть нескольких сот метров.

Для значительного ускорения сроков монтажа межцеховых трубопроводов, повышения их качества и снижения стоимости, независимо от применяемого способа прокладки (подземного, надземного или в лотках), их предварительно собирают и сваривают в прямолинейные секции длиною от 24 до 40 м на специальных установках. Соединяют трубы в секции, как правило, автоматической и полуавтоматической сваркой. Длину секции определяют в зависимости от диаметра трубопровода, наличия подъемно-транспортных механизмов, условий транспортирования и местных условий производства работ.

Сборка труб под сварку является ответственной операцией. Процесс сборки заключается в центрировании соединяемых труб и деталей между собой с заданным зазором и закреплении их прихваткой. При сборке стыков должно быть зафиксировано правильное взаимное положение стыкуемых элементов без перелома и смещения их осей.

Соосность и прямолинейность труб проверяют металлической линейкой длиной 400 мм, которую прикладывают в трех-четырех местах по окружности стыка. Допускаемое отклонение, измеренное на расстоянии 200 мм от стыка, не должно превышать 0,5 мм.

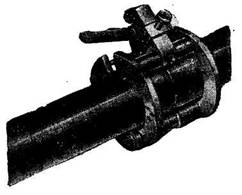

Рис. 108. Балочный охватывающий центратор

Сборку труб и деталей под сварку производят с помощью различных приспособлений — центраторов. Центраторы в зависимости от их размещения относительно поверхности труб можно разделить на две группы: охватывающие (наружные) и распорные (внутренние). Охватывающие центраторы более универсальны, их используют при сборке труб и деталей для поворотной и неповоротной сварки. Усилия, необходимые для центровки, создают с помощью различных механических силовых приспособлений или развивают в гидравлических или пневматических цилиндрах, которыми снабжены центраторы. Механические силовые приспособления могут быть выполнены в виде винтовых стяжек и упоров, эксцентриковых кулачков, а также рычажных систем; запорные устройства — в виде накидных гаек и замков.

Наружные центраторы по конструкции делятся на две группы: балочные (с одним шарниром) и безмоментные (цепные, троссовые). Балочный охватывающий центратор (рис. 108) состоит из двух пар шарнирно соединенных полуколец, сменных роликов и эксцентрикового рычажного замка. При сборке центратор раскрывают и устанавливают на обоих концах стыкуемых труб, сдвинутых таким образом, чтобы между их торцами оставался необходимый зазор. В зависимости от размера полуколец и диаметра сменных роликов данные центраторы применяют для труб диаметром до 219 мм. Малый вес и небольшие габариты приспособления позволяют использовать его в труднодоступных местах. Для труб большего диаметра используют балочные центраторы, в которых стыкуемые элементы зажимаются с помощью гидроцилиндра. Центратор состоит из двух жестких полуколец, соединенных шарниром. Поперечные планки являются базирующими элементами. Центраторы такой конструкции, кроме совмещения осей труб, выправляют овальность, поэтому их конструкция должна быть достаточно жесткой и массивной

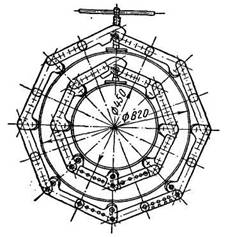

Безмоментные охватывающие центраторы цепного типа широко используются при сборке труб с условным проходом от 4эи мм и выше. Конструкция центратора для сборки труб с условным проходом от 450 до 800 мм (рис. 109) представляет собой восьмисекционный хомут, стягиваемый винтом. Между 'секциями расположены свободно вращающиеся ролики; они являются базирующими элементами. Каждая секция хомута состоит из двух звеньев, на которых имеется по пять отверстий. Сдвигая звенья от отверстия к отверстию, получают нужную длину секции с учетом диаметра стыкуемых труб. Переналадка центратора с одного диаметра на другой занимает 10—15 мин. Отсутствие в корпусе безмоментного центратора изгибающих моментов, стремящихся привести трубы к форме геометрически правильного цилиндра, позволяет изготовлять корпус менее массивным по сравнению с балочным центратором, поэтому и вес безмоментных центраторов меньше чем у одношарнирных, при том же номинальном диаметре.

Рис. 109. Безмоментный охватывающий центратор универсальной конструкции (в двух положениях)

Во всех указанных выше конструкциях центраторов величину зазора между торцами стыкуемых труб устанавливают заранее, перед зажимом труб в центраторе.

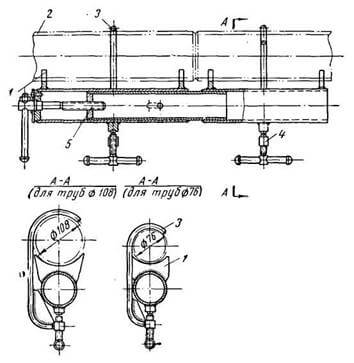

На рис. 110 показано приспособление для центровки труб с условным проходом до 100 мм. Это приспособление позволяет регулировать зазор в стыке после закрепления труб Конпы стыкуемых труб 2 укладывают на призмы 1 и закрепляют сменными скобами 3, размер которых выбирают в зависимости от диаметра труб. Закрепляют трубы винтом 4. Величину зазора в стыке регулируют с помощью винта 5, который перемещает подвижную часть приспособления вместе с закрепленной на ней трубой. Для предупреждения поворота труб, а также их фиксации в определенном положении служит стопорный болт Приспособление можно устанавливать в любом положении по отношению к стыкуемым трубам. Для большей универсальности Скобы его могут быть заменены цепным захватом.

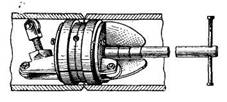

При сборке стыков труб с разными диаметрами (отличающимися в пределах допуска) большое значение имеет равномерное смещение внутренних кромок труб по всему периметру стыка. Этого условия трудно добиться с помощью охватывающих центраторов. Для этих целей применяют внутренние центраторы (рис. 111). Их вводят непосредственно в стыкуемые трубы и перемещают на распорных роликах от стыка к стыку. Центровку труб выполняют с помощью кулачков или плашек, выступающих из корпуса центратора в радиальном направлении и одновременно распирающих собираемые трубы. Вместо кулачков или плашек иногда используют жесткие дуги с кривизной, соответствующей внутренней кривизне труб.

Рис. 110. Приспособление для центровки труб: 1 - призма, 2 - стыкуемые трубы, 3 — скоба, 4 — винт зажима, 5 — винт для регулировки зазора

Рис. 111. Внутренний центратор

При достаточной мощности силового механизма (винтового или гидравлического) центратор можно использовать для исправления вмятин на торцах труб. При более мощном механизме с помощью центратора можно осуществлять пластическое удлинение периметра конца трубы до определенной заранее заданной величины. Таким образом, при применении внутренних центраторов длину окружности торцов собираемых труб можно в известных пределах приводить к одинаковой величине. К недостаткам применения таких центраторов следует отнести их громоздкость и сложность устройства. Центраторы данного типа используют для труб с условным проходом от 200 мм и выше. Собирают и сваривают прямолинейные секции трубопроводов, как правило, на стационарных установках (поточных линиях), расположенных вблизи склада труб или около трубозаготовительных цехов и мастерских. В отдельных случаях секции изготовляют непосредственно в цехах.

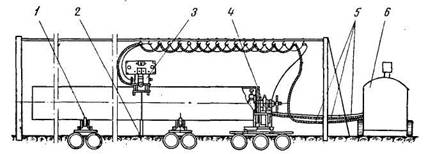

Рис. 112. Полевая установка ПАУ-500:

1 — роликоопоры, 2 — штатив, 3 — сварочная головка ПТ-56, 4 — торцовый вращатель,

5 — сварочный кабель питания и провода управления, 6 — источник питания

На рис. 112 показана полевая установка ПАУ-500 для сварки секций трубопроводов с условным проходом от 300 до 500 мм и длиной до 36 м, В состав установки входят торцовый вращатель 4, имеющий самоцентрирующий патрон с разжимными кулачками. Вращатель снабжен роликами для его продольного перемещения при закреплении и освобождении свариваемой секции трубы. Роликоопоры 1 предназначены для поддерживания во время сварки вращающейся секции труб.

Источником питания 6 установки служит однопостовый передвижной сварочный агрегат АСД-3 или АСДП-500. Автоматическая сварка производится головкой ПТ-56 под слоем флюса. Скорость сварки 25—60 м/ч. На установку подаются предварительно собранные на стеллажах с применением центратора и прихваченные в секции трубы.

Средняя производительность установки в смену составляет 25—30 стыков на трубах диаметром 720 мм (50—60 м двухслойного шва). Установку обслуживают три человека. После сварки и контроля готовые секции развозят вдоль трассы трубопровода.

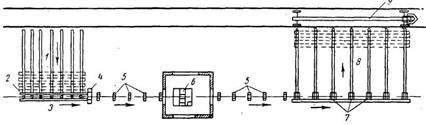

На рис. 113 приведена схема стационарной установки для поточной сборки и сварки секций трубопроводов с условным проходом от 150 до 500 мм длиной до 40 м. Стеллаж 1 для складирования труб имеет уклон 1:20, что обеспечивает самопроизвольное перекатывание их по направляющим. В конце стеллажа расположен отсекатель 2, с помощью которого трубы поочередно подаются на приемный рольганг 3. Продольная подача труб по рольгангу производится толкателем, укрепленным на тросе. Отсекатель и толкатель приводятся от электродвигателя, редуктора и вариатора, которые обеспечивают две скорости продольной подачи труб — 200 и 20 мм/сек. Применение наименьшей скорости подачи необходимо для точной установки стыка во вращателе. С рольганга трубы поступают на роликоцепныё опоры 5, которые не имеют общей рамы. Каждая опора установлена на забетонированной плите; с помощью винтов опоры возможно регулировать по высоте.

Рис. 113. Схема поточной механизированной линии для сборки и сварки прямолинейных секций трубопроводов DУ = 150 + 500:

1 — стеллаж для труб, 2 — отсекатель, 3 — приемный рольганг. 4 — привод отсекателя и рольганга,

5 — роликоцепные опоры, 6 — самоцентрирующия трубосварочный вращатель,

7 — сбрасывающие ролики, 8 — стеллаж для секции, 9 — плетевоз.

Конструкция опор обеспечивает вращательное и прямолинейное поступательное движение труб. При вращательном движении трубы используется цепная подвеска, а для поступательного — два ролика, установленные на штоке пневматической диафрагменной камеры. При вращательном движении ролики утапливаются и труба укладывается на цепную подвеску.

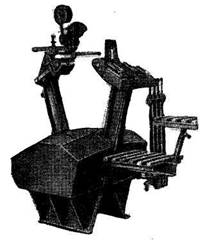

Рис. 114. Трубосварочный вращатель, оборудованный головкой ТСГ-7

Самоцентрирующий трубосварочный вращатель 6 является основным механизмом установки, на котором производится сварка стыков труб без предварительной сборки и прихватки. Это достигается применением самоцентрирующихся приводных и прижимных роликовых подвесок, которые удерживают концы свариваемых труб при вращении на одной геометрической оси. Автоматическую сварку первого корневого слоя выполняют на вращателе с помощью головки ТСГ-6 или ТСГ-7 в среде углекислого газа. Второй слой сваривают с помощью того же автомата или полуавтомата, установленного на штанге вращателя под слоем флюса. Вращатель имеет бесступенчатое регулирование скорости вращения труб. Устанавливают вращатель в закрытом утепленном помещении. Общий вид самоцентрирующего трубосварочного вращателя со сварочной головкой ТСГ-7 изображен на рис. 114.

После сварки секция поступает на роликоцепные опоры и приемный рольганг, в котором имеются пять сбрасывающих роликов 7 (см. рис. 113), установленных шарнирно и связанных с пневматическими диафрагменными камерами. При подаче сжатого воздуха ролики поворачиваются и сбрасывают готовую секцию на стеллаж 8, с которого готовые секции грузятся на плетевоз 9. Пульт управления всей установкой находится у рабочего места сварщика, что позволяет ее обслуживать одному рабочему. Производительность поточной линии при сварке труб AiXS = 219x7 мм в секции составляет 5—6 стыков в час.

1. Какие основные типы центраторов применяют при сборке секций трубопроводов? В чем их различие?

2. Как производят сборку и сварку труб в секции на поточных линиях?

Все материалы раздела «Изготовление трубопроводов» :

● Технология централизованного изготовления

● Сборка элементов и узлов трубопроводов

● Испытание и маркировка узлов

● Организация труда при изготовлении узлов, основные правила техники безопасности

● Изготовление сварных труб и секционных отводов

● Изготовление сварных тройниковых соединений и П-обраных компенсаторов

● Сборка и сварка прямолинейных секций

● Антикоррозийная изоляция секций трубопроводов

● Состав проектной документации трубопроводов

● Монтажно-технологическая схема и монтажный чертеж трубопроводов

● Деталировочные чертежи трубопроводов

● Нормы и правила сооружения трубопроводов