Трубы стальные сварные для магистральных газопроводов, нефтепроводов и нефтепродуктопроводов (5). ГОСТ Р 52079-2003

Steel weldes pipes for trunk gas pipelines, oil pipelines and oil products pipelines. Specifications

ПРИЛОЖЕНИЕ В

(обязательное)

Требования к ультразвуковому методу контроля труб

В.1 Оборудование, используемое для ультразвукового контроля, должно обеспечивать возможность длительного и непрерывного контроля листового или рулонного проката, а также основного металла и сварных соединений труб. Проверка надежности и эффективности контроля должна осуществляться не менее одного раза в течение рабочей смены с использованием контрольных образцов согласно В.2 настоящего приложения. Настройку и проверку настройки оборудования на СОП необходимо выполнять, используя методы контроля, аналогичные применяемым при контроле изделия.

В.2 Операторы, проводящие контроль труб ультразвуковым методом, должны пройти соответствующую подготовку, сдать необходимые экзамены и быть аттестованными в установленном порядке.

В.3 СОП должны иметь тот же диаметр и толщину, что и проверяемые трубы. Необходимая длина СОП определяется изготовителем.

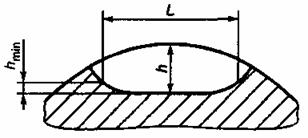

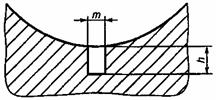

Применительно к сварным соединениям СОП должны иметь выполненные механической резкой пазы (один паз на внутренней поверхности образца и один — на наружной поверхности) или сквозные отверстия. Размеры паза и отверстий показаны на рисунке В.1. Выбирает вариант выполнения паза или отверстия изготовитель. Пазы должны быть параллельны оси сварного шва и расположены на расстоянии друг от друга, достаточном для получения двух отдельных и различимых сигналов. Отверстия диаметром 1,6 и 3,2 мм просверливают в стенке образца перпендикулярно к его поверхности, как показано на рисунке В.1, д.

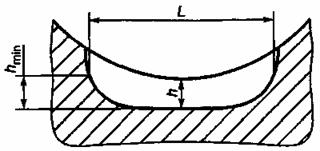

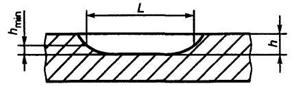

По требованию потребителя может быть введен контроль на наличие поперечных дефектов сварного соединения. Для настройки чувствительности в этом случае должны применяться стандартные образцы в соответствии с рисунком В.2.

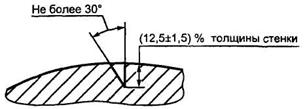

а

б

|

h = (5±1,5) % толщины стенки для паза N5, но не менее (0,3±0,05) мм |

h = (10±1,5) % толщины стенки для паза N10, но не менее (0,3±0,05) мм |

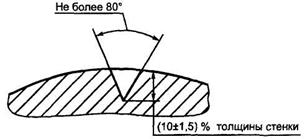

в

Длина L - не более 50 мм и определяется участком, где hmin ³ 0,5 h

г

д

а — паз с односторонним скосом (тип В); б — V-образный скос (тип V10); в — пазы типов N5 и N10; г — продольный паз; д — сквозное отверстие

Рисунок В.1 — Виды искусственных дефектов

|

|

|

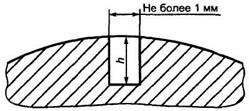

а |

б |

h = (10±1,5) % толщины стенки, но не менее 0,3 мм.

Длина определяется участком, где hmin ³ 0,5h

а — наружная поверхность трубы; б — внутренняя поверхность трубы

Рисунок В.2 — Виды искусственных дефектов

Примечание — Размеры паза или отверстия не следует рассматривать как минимальный размер дефекта, обнаруживаемого настоящим методом.

Применительно к контролю основного металла и ЗТВ сварного соединения труб на СОП выполняют плоскодонное отверстие диаметром 8 мм, глубиной, равной половине толщины стенки, или сквозное отверстие диаметром 8 мм для ультразвукового контроля нормальными волнами. Для контроля основного металла на концевых участках на расстоянии не менее 40 мм от торца трубы в СОП используют плоскодонное отверстие диаметром 6,4 мм, глубиной, равной половине толщины стенки.

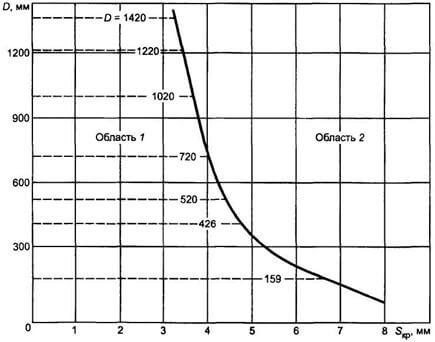

Допускается по согласованию потребителя и изготовителя для настройки и проверки чувствительности дефектоскопа использовать графическую зависимость, приведенную на рисунке В.3.

D — диаметр трубы; Sкр — критическая толщина стенки, при которой оба дефекта («длинный» и «короткий») в равной степени влияют на предельную прочность сварных труб

Рисунок В.3

Для сортамента труб, находящихся слева от кривой (область 1), наиболее жестким дефектом является «короткий» дефект и, следовательно, контролировать и настраивать дефектоскоп необходимо на этот дефект. К «короткому» дефекту относятся продольные и поперечные риски длиной до 10 мм и глубиной 10 % толщины стенки, но не более 1,5 мм.

Для сортамента труб, находящихся справа от кривой (область 2), наиболее жестким дефектом является «длинный» дефект и, следовательно, настройку дефектоскопа следует проводить на данный дефект. К «длинным» дефектам относятся продольные и поперечные риски длиной от 10 до 100 мм и глубиной 10 % толщины стенки трубы, но не более 1 мм.

В.4 Предельно допустимый уровень сигнала, образуемого искусственным отражателем, приведен в таблице В.1. Дефект, от которого уровень сигнала превышает уровень, приведенный в таблице В.1, квалифицируют как недопустимый, если только изготовитель не докажет, что его размеры не превышают размеры допустимых дефектов, оговоренных настоящим стандартом. В частности, для труб, сваренных под флюсом, участки швов с дефектами, рассматриваемыми как недопустимые по данным ультразвукового контроля, могут быть перепроверены рентгенографическим контролем с использованием 2 %-ного пенетрометра в соответствии с приложением Б.

Таблица В.1 — Предельно допустимый уровень сигнала

| Способ сварки | Тип паза или отверстия | Размер отверстия, мм | Предельно допустимый уровень сигнала |

| Дуговая сварка под флюсом в защитных газах и процессы сварки, применяемые при ремонте швов | N5 | 1,6 ±0,1

3,2 ±0,1 |

100

33,3 |

| Сварка токами высокой частоты | N10, V10, В, Р | 3,2 ±0,1 | 100

80 |

Допускается ориентация искусственного дефекта (паза) к продольной оси трубы под углом, принятым по согласованию изготовителя с потребителем.

В процессе автоматического неразрушающего контроля труб проводят периодическую проверку правильности настройки установки неразрушающего контроля по СОП в динамическом режиме. Если при проверке настройки хотя бы один из искусственных дефектов не был зарегистрирован даже после повышения чувствительности аппаратуры на 3 дБ, то необходимо внести корректировку в настройку, а все трубы, проконтролированные с момента последней достоверной проверки настройки, возвратить на повторный контроль.

В.5 Допускается для ультразвукового метода контроля труб типа 1 использовать ГОСТ Р ИСО 10124 и ГОСТ Р ИСО 10332.

В.6 СОП и ультразвуковые установки, как испытательное оборудование, должны пройти аттестацию по ГОСТ 8.315 и ГОСТ Р 8.568 соответственно.

ПРИЛОЖЕНИЕ Г

(обязательное)

Требования к магнитному и токовихревому методам контроля труб

Г.1 Оборудование должно обеспечивать возможность длительного и непрерывного контроля основного металла и сварных соединений труб по всему объему. Проверка надежности и эффективности контроля должна осуществляться не менее одного раза в течение рабочей смены с использованием контрольных образцов согласно Г.2 настоящего приложения.

Г.2 Операторы, проводящие контроль труб магнитным и токовихревым методами, должны пройти соответствующую подготовку, сдать необходимые экзамены и быть аттестованными в установленном порядке.

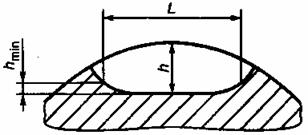

Г.3 При выявлении дефектов сплошности сварного шва искусственные дефекты в СОП изготовляют в виде продольного паза на внутренней и наружной поверхностях образца непосредственно в сварном соединении (рисунки Г.1 и Г.2).

При выявлении дефектов сплошности основного металла сварных труб искусственные дефекты в СОП изготовляют в виде:

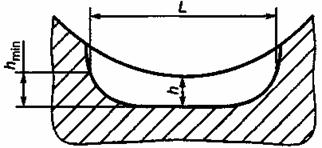

- продольного и поперечного пазов на внутренней и наружной поверхностях образца (рисунки Г.1—Г.4);

- сквозного отверстия в стенке образца (рисунок Г.5).

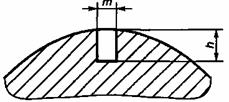

Размеры искусственных дефектов в контрольных образцах

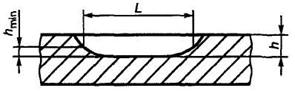

Для прямоугольных пазов:

- глубина (высота) h устанавливается равной (10 ± 1,5) % толщины стенки трубы;

- ширина m — не более 0,4 мм;

- длина L — не более 30 мм.

Для сквозных отверстий (рисунок Г.6):

|

|

|

h = (10±1,5) % толщины стенки, но не менее 0,3 мм |

h = (10±1,5) % толщины стенки, но не менее 0,3 мм |

|

Рисунок Г.1 |

Рисунок Г.2 |

Длина L определяется участком, где hmin ³ 0,5 h

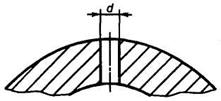

Рисунок Г.3

- диаметр d - от 1,6 до 3,2 мм с допуском ±0,1 мм.

|

|

|

h = (10±1,5) % толщины стенки, но не менее 0,3 мм. |

h = (10±1,5) % толщины стенки, но не менее 0,3 мм. |

|

Длина L определяется участком, где hmin³0,5h |

Длина L определяется участком, где hmin ³ 0,5h |

|

Рисунок Г.4 |

Рисунок Г.5 |

Рисунок Г.6

Примечания

1 Расстояние между дефектами на СОП для настройки и проверки чувствительности дефектоскопов должно быть не менее 100 мм.

2 Размеры искусственных дефектов не следует толковать как минимальный размер дефекта, обнаруживаемый настоящим методом.

Допускается по согласованию потребителя с изготовителем для настройки и проверки чувствительности дефектоскопа использовать графическую зависимость, приведенную на рисунке В.2.

Для сортамента труб, находящихся слева от кривой (область 1), наиболее жестким дефектом является «короткий» дефект и следовательно настраивать дефектоскоп необходимо на этот дефект.

Для сортамента труб, находящихся справа от кривой (область 2), наиболее жестким дефектом является «длинный» дефект и, следовательно, настройку дефектоскопа следует проводить на данный дефект.

Г.4 СОП, магнитные и токовихревые установки как испытательное оборудование должны пройти аттестацию согласно ГОСТ 8.315 и ГОСТ Р 8.568 соответственно.

ПРИЛОЖЕНИЕ Д

(справочное)

Библиография

[1] API Spec. 5L Технические условия на трубы для трубопроводов. Издание 42, апрель 2000 г.

[2] ИСО 12092—96 Трубы стальные сварные дуговой сваркой под флюсом для работы под давлением. Радиографический контроль дефектов сварного шва

Ключевые слова: магистральный трубопровод, труба, металл, сварное соединение, механические свойства, химический состав стали, дефект, размер, сортамент

Содержание

1 Область применения

2 Нормативные ссылки

3 Определения

4 Сортамент

5 Технические требования

6 Правила приемки

8 Маркировка, упаковка, транспортирование и хранение

Приложение А Нормы дефектов сплошности основного металла и сварного соединения труб

Приложение Б Требования к рентгеновскому методу контроля труб

Приложение В Требования к ультразвуковому методу контроля труб

Приложение Г Требования к магнитному и токовихревому методам контроля труб

Приложение Д Библиография